Ang zinc die casting ba ay angkop para sa paggawa ng mga bahagi na may kumplikadong mga hugis?

22-01-2026Panimula sa Zinc Die Casting

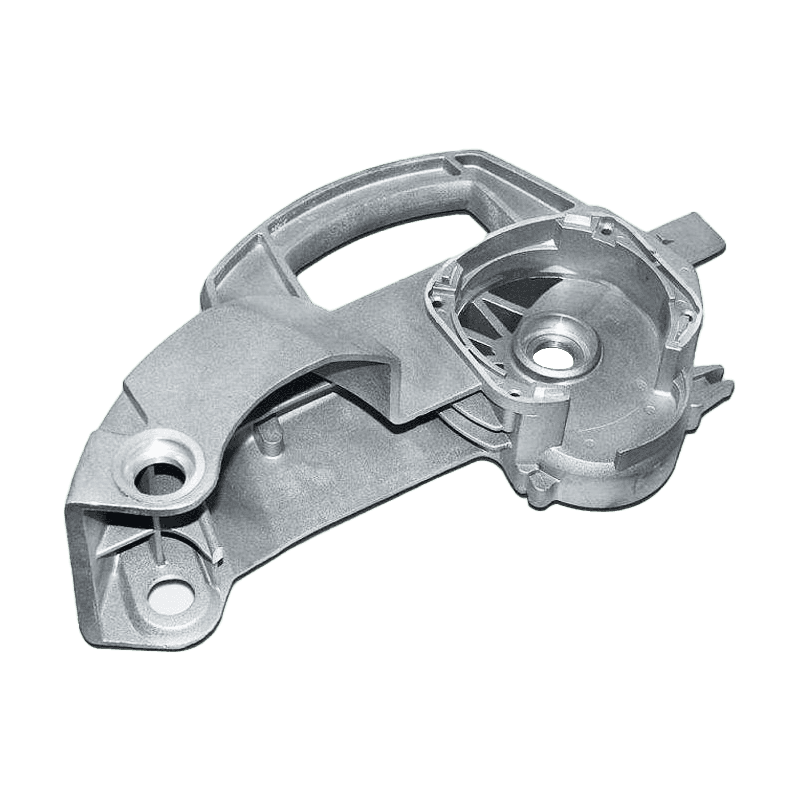

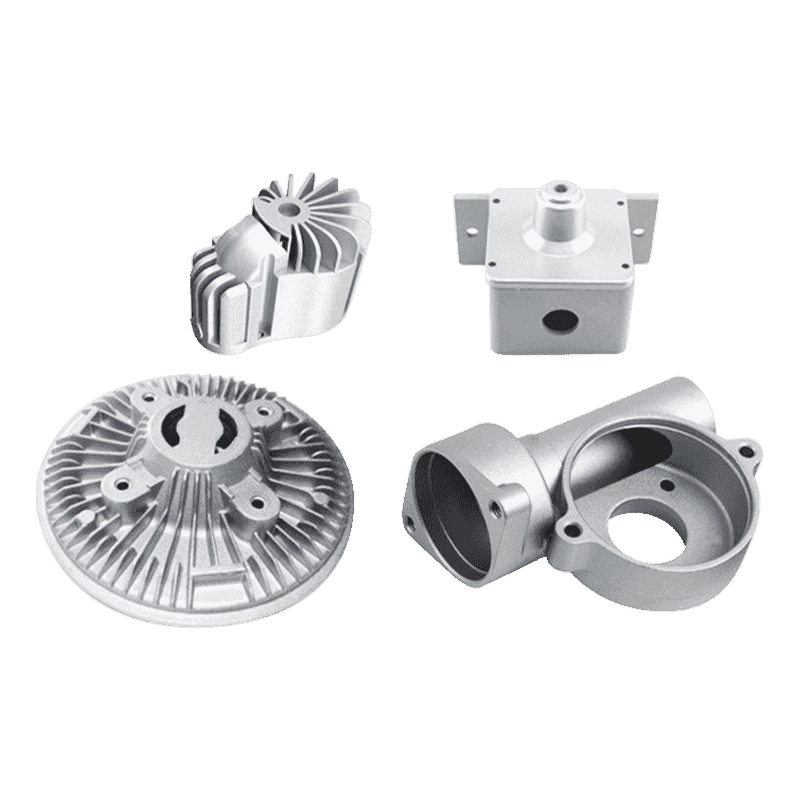

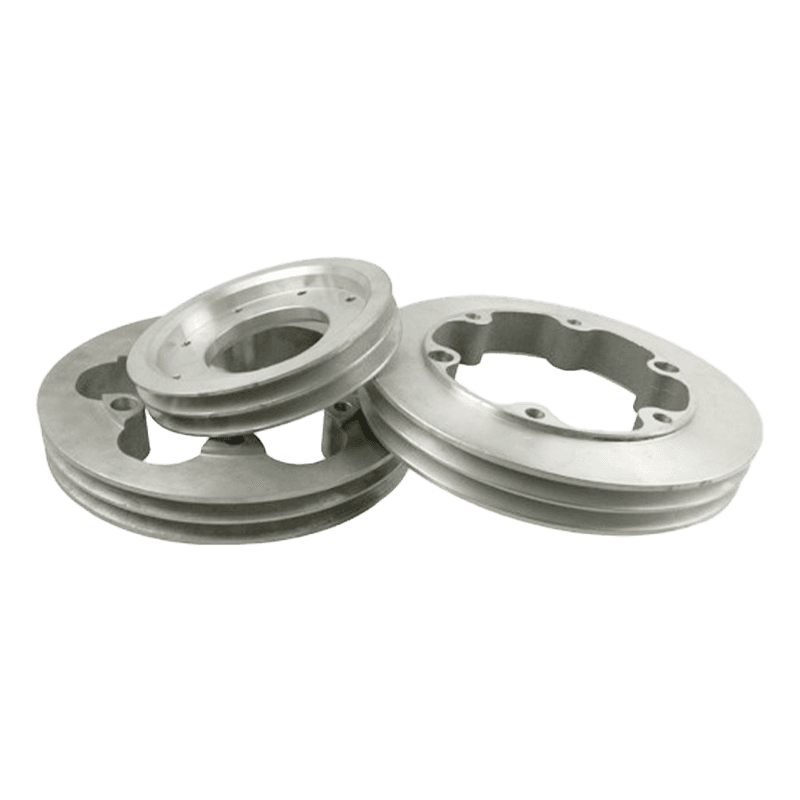

Ang zinc die casting ay isang malawakang ginagamit na proseso ng pagmamanupaktura para sa paggawa ng mga bahagi na nangangailangan ng mataas na katumpakan, kumplikadong mga hugis, at lakas. Ito ay nagsasangkot ng pagpilit ng tinunaw na zinc alloy sa isang molde sa ilalim ng mataas na presyon upang lumikha ng mga detalyado at pare-parehong bahagi. Ang zinc die casting ay kadalasang pinipili para sa mga aplikasyon sa iba't ibang industriya, kabilang ang automotive, electronics, at consumer goods, dahil sa kumbinasyon ng cost-effectiveness, kadalian ng produksyon, at kakayahang gumawa ng mga bahagi na may masalimuot na disenyo. Gayunpaman, ang pagiging angkop ng zinc die casting para sa paggawa ng mga bahagi na may kumplikadong mga hugis ay isang mahalagang pagsasaalang-alang na nangangailangan ng pag-unawa sa mga pakinabang at limitasyon ng proseso.

Pag-unawa sa Proseso ng Zinc Die Casting

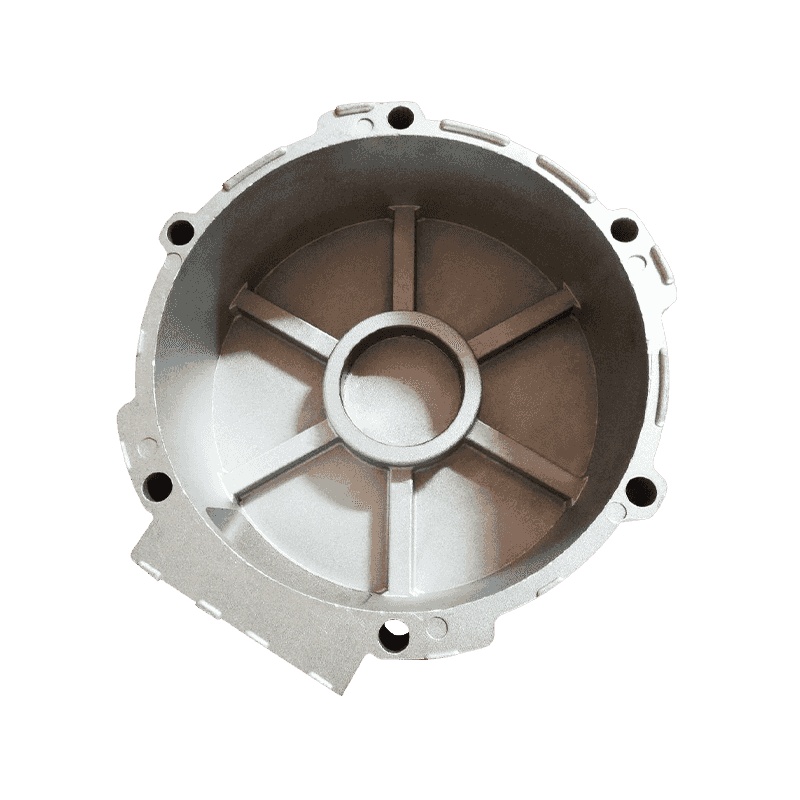

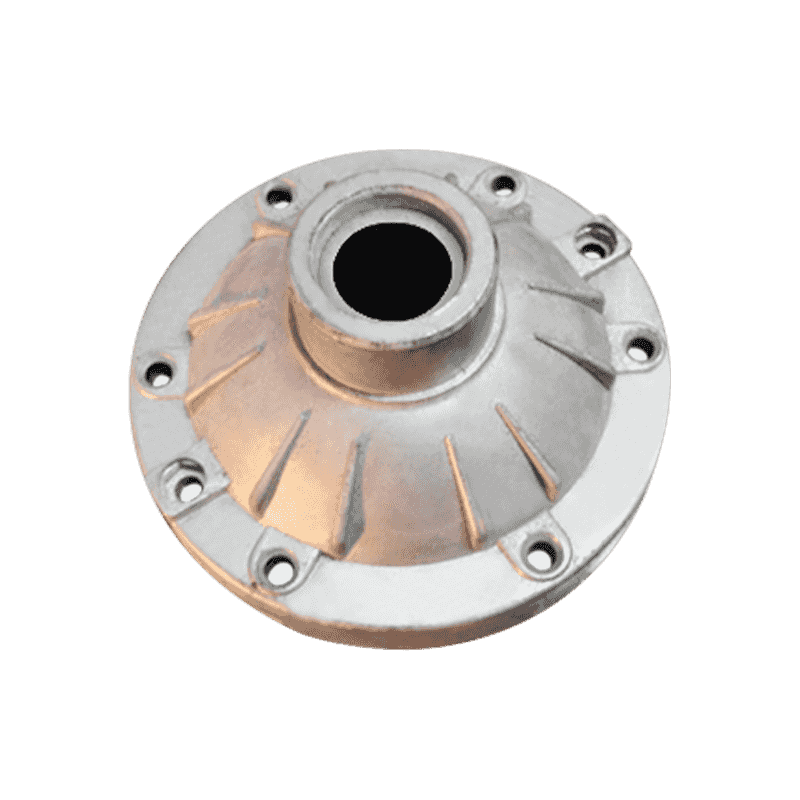

Ang proseso ng zinc die casting ay nagsisimula sa pamamagitan ng pagtunaw ng zinc alloy sa isang furnace at pagkatapos ay i-inject ito sa isang molde sa ilalim ng mataas na presyon. Ang amag, na karaniwang gawa sa matigas na bakal, ay maingat na idinisenyo upang payagan ang tinunaw na metal na dumaloy nang maayos sa mga cavity at punan ang bawat detalye ng amag. Sa sandaling lumamig at tumigas ang metal, bubuksan ang amag, at aalisin ang bahagi ng cast. Ang proseso ay lubos na mahusay, nag-aalok ng mabilis na mga cycle ng produksyon at ang kakayahang gumawa ng mga bahagi na may mahusay na dimensional na katumpakan at ibabaw na tapusin.

Ang zinc die casting ay partikular na kapaki-pakinabang kapag gumagawa ng mga bahagi sa malalaking dami dahil nagbibigay-daan ito para sa high-speed na produksyon na may kaunting basurang materyal. Ang proseso ay maaaring makabuo ng mga bahagi na may manipis na mga pader, mahigpit na pagpapaubaya, at mga pinong detalye, na ginagawang angkop para sa paglikha ng mga bahagi na may mga kumplikadong geometries. Bukod pa rito, ang mga zinc alloy na ginagamit sa die casting ay nag-aalok ng magandang mekanikal na katangian, kabilang ang lakas, tibay, at corrosion resistance, na nakakatulong sa kalidad ng mga natapos na bahagi.

Mga Kakayahan ng Zinc Die Casting para sa Mga Kumplikadong Hugis

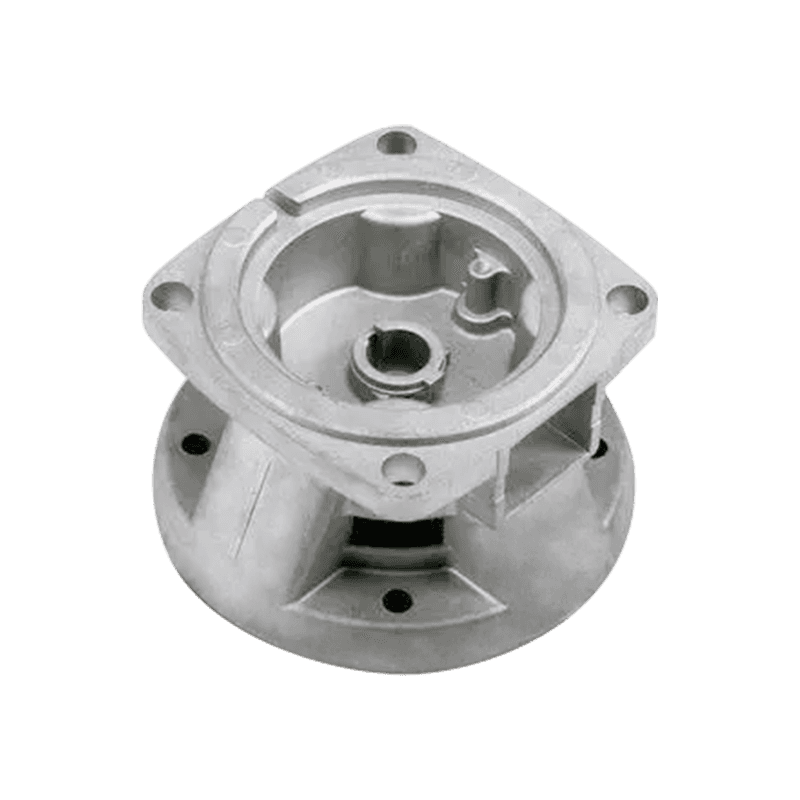

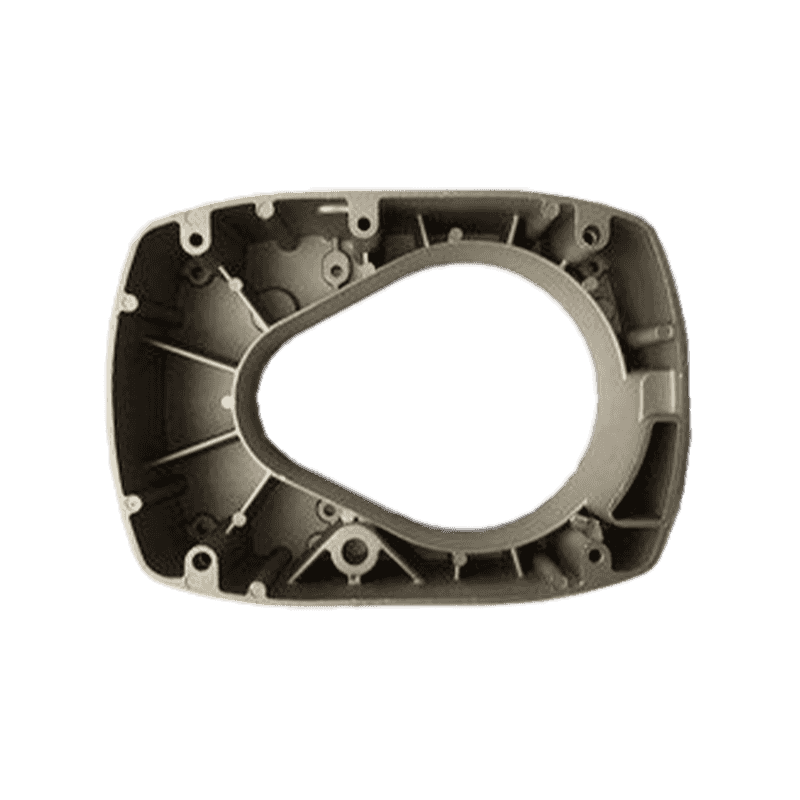

Isa sa mga pangunahing dahilan kung bakit zinc die casting ay itinuturing na angkop para sa paggawa ng mga kumplikadong hugis ay ang kakayahan nitong magtiklop ng masalimuot na disenyo na may mataas na katumpakan. Tinitiyak ng proseso ng high-pressure injection na pinupuno ng molten zinc ang bawat detalye ng molde, kahit na para sa mga bahaging may magagandang katangian tulad ng mga undercut, manipis na pader, at masalimuot na pattern. Ang kakayahang ito ay nagbibigay-daan sa mga taga-disenyo na lumikha ng mga bahagi na kung hindi man ay magiging hamon sa paggawa gamit ang mga tradisyonal na pamamaraan tulad ng machining o casting.

Halimbawa, ang zinc die casting ay maaaring gumawa ng mga bahagi na may kumplikadong panloob na mga tampok, tulad ng mga channel o cavity, na kadalasang kinakailangan sa automotive o electronic na mga bahagi. Ang kakayahang gumawa ng mga bahagi na may mga undercut, na mga tampok na hindi madaling maalis mula sa isang amag, ay isa pang makabuluhang bentahe ng proseso ng zinc die casting. Ito ay naging posible sa pamamagitan ng disenyo ng amag, na maaaring magsama ng mga gumagalaw na core o mga slide na nagbibigay-daan para sa paglikha ng mga undercut nang hindi nakompromiso ang integridad ng amag.

Bukod pa rito, ang kakayahang lumikha ng manipis na pader na mga bahagi ay isa sa mga makabuluhang lakas ng zinc die casting. Ang mga bahagi na may manipis na pader ay maaaring gawin nang may mataas na katumpakan, na nagbibigay-daan para sa paggawa ng magaan at mahusay na mga bahagi na may mga kumplikadong geometries. Ito ay lalong mahalaga sa mga industriya tulad ng automotive manufacturing, kung saan ang pagbabawas ng bigat ng mga bahagi nang hindi nakompromiso ang lakas ay isang priyoridad.

Mga Limitasyon sa Paggawa ng Mga Kumplikadong Hugis

Habang ang zinc die casting ay angkop para sa maraming kumplikadong mga hugis, may ilang mga limitasyon na dapat isaalang-alang kapag sinusuri ang pagiging angkop nito para sa paggawa ng masalimuot na mga bahagi. Ang pangunahing limitasyon ay ang pagiging kumplikado ng disenyo ng amag at ang gastos na nauugnay dito. Ang amag na ginagamit sa die casting ay karaniwang gawa sa tumigas na bakal, na maaaring magastos sa paggawa, lalo na para sa mga bahaging may masalimuot na disenyo. Ang disenyo ng amag ay kailangang maingat na planuhin upang matiyak na ang tinunaw na metal ay dumadaloy nang maayos sa lahat ng bahagi ng amag at ang bahagi ay madaling maalis pagkatapos ng paglamig.

Ang isa pang pagsasaalang-alang ay ang pangangailangan para sa tumpak na disenyo ng amag upang mapaunlakan ang mga tampok tulad ng mga undercut o butas. Bagama't makakatulong ang paglipat ng mga core at slide na makamit ang mga feature na ito, maaaring mapataas ng pagsasama ng mga ito ang pagiging kumplikado at gastos ng amag. Bukod pa rito, kung mas kumplikado ang disenyo ng amag, mas nagiging mahirap na mapanatili ang mahigpit na pagpapahintulot at matiyak ang katumpakan ng mga natapos na bahagi. Sa ilang mga kaso, maaaring kailanganin na magdagdag ng mga karagdagang hakbang sa post-processing, gaya ng machining o polishing, upang makamit ang nais na surface finish o dimensional na katumpakan.

Higit pa rito, ang zinc die casting ay karaniwang hindi angkop para sa mga bahaging may napakalalim o napakasalimuot na mga panloob na lukab. Ang daloy ng molten zinc ay maaaring maging mahirap kontrolin kapag pinupunan ang masalimuot, malalim na mga seksyon ng amag, na maaaring magresulta sa hindi kumpletong pagpuno o mga void sa loob ng bahagi. Sa ganitong mga kaso, ang mga alternatibong pamamaraan ng pagmamanupaktura tulad ng injection molding o plastic casting ay maaaring mas angkop, dahil mas maa-accommodate ng mga ito ang mas kumplikadong internal geometries.

Mga Materyal na Pagsasaalang-alang para sa Mga Kumplikadong Bahagi

Ang materyal na ginamit sa zinc die casting ay gumaganap din ng isang mahalagang papel sa pagtukoy kung ito ay angkop para sa paggawa ng mga kumplikadong hugis. Ang mga zinc alloy, tulad ng Zamak, ay karaniwang ginagamit sa die casting dahil sa kanilang mahusay na castability, lakas, at corrosion resistance. Ang mga haluang metal na ito ay maaaring hubugin sa masalimuot na mga hugis na may mataas na katumpakan, na ginagawa itong perpekto para sa paggawa ng mga kumplikadong bahagi para sa iba't ibang mga aplikasyon.

Gayunpaman, ang mga mekanikal na katangian ng mga haluang metal ng zinc ay hindi kasing lakas ng iba pang mga metal, tulad ng aluminyo o bakal. Bagama't matibay at lumalaban sa kaagnasan ang mga bahagi ng zinc die casting, maaaring hindi angkop ang mga ito para sa mga application na nangangailangan ng mataas na lakas o paglaban sa matinding mga kondisyon, tulad ng mataas na temperatura o mabibigat na mekanikal na pagkarga. Kapag nagdidisenyo ng mga kumplikadong bahagi, mahalagang isaalang-alang ang mga katangian ng materyal upang matiyak na ang natapos na bahagi ay makakatugon sa mga kinakailangang kinakailangan sa pagganap. Sa ilang mga kaso, ang paggamit ng zinc die casting ay maaaring limitado sa pamamagitan ng pangangailangan para sa mas mataas na lakas ng mga materyales, kung saan ang iba pang mga proseso ng paghahagis o materyales ay maaaring mas angkop.

Flexibility ng Disenyo sa Zinc Die Casting

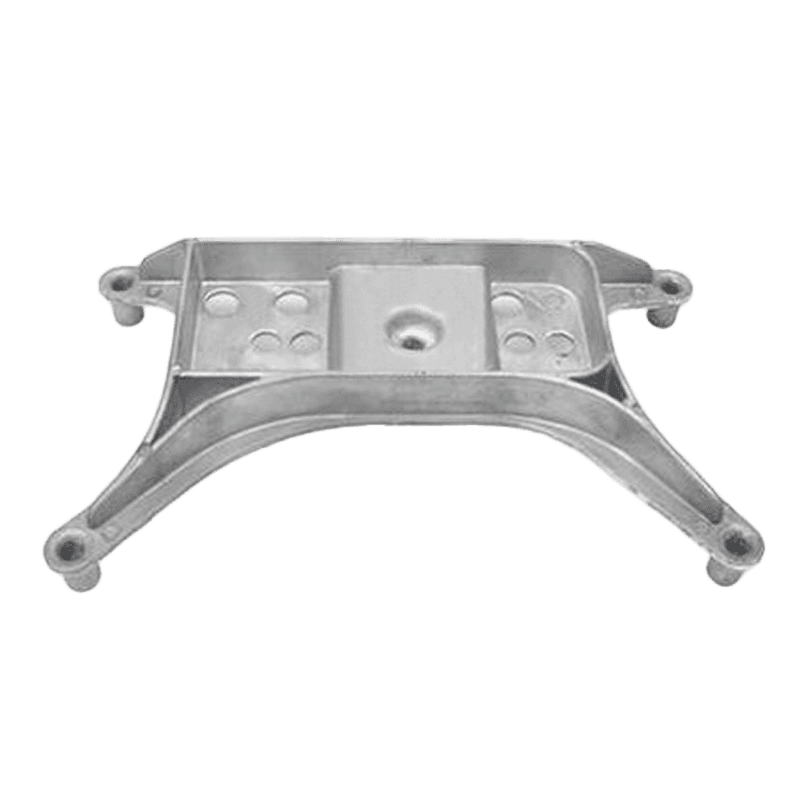

Nag-aalok ang zinc die casting ng makabuluhang flexibility sa disenyo, na isa pang dahilan kung bakit ito ay angkop para sa paggawa ng mga bahagi na may kumplikadong mga hugis. Ang proseso ay nagbibigay-daan para sa isang mataas na antas ng katumpakan, na ginagawang posible na lumikha ng mga bahagi na may masalimuot na mga detalye sa ibabaw, mga texture, at mga tampok na magiging mahirap o matagal na makamit sa iba pang mga pamamaraan ng pagmamanupaktura. Maaaring isama ng mga taga-disenyo ang mga kumplikadong geometries, tulad ng mga tadyang, mga boss, at mga butas, sa kanilang mga disenyo nang hindi nababahala tungkol sa makabuluhang pagtaas sa oras ng produksyon o mga gastos.

Ang kakayahang gumawa ng mga bahagi na may manipis na pader at masikip na pagpapahintulot ay nagdaragdag din sa flexibility ng disenyo ng zinc die casting. Ang mga bahaging may manipis na pader ay maaaring gawin nang hindi sinasakripisyo ang lakas o katatagan, na ginagawang perpekto ang mga ito para sa magaan na mga aplikasyon kung saan ang espasyo at bigat ay isang alalahanin. Ito ay partikular na mahalaga sa mga industriya tulad ng automotive manufacturing, kung saan ang pagbabawas ng bigat ng mga bahagi ay maaaring mapabuti ang kahusayan ng gasolina at pangkalahatang pagganap.

Bilang karagdagan, ang zinc die casting ay nagbibigay-daan para sa pagsasama ng maraming mga tampok sa isang solong bahagi. Sa maraming mga kaso, ang mga bahagi na tradisyunal na nangangailangan ng maraming mga hakbang sa pagmamanupaktura o mga proseso ng pagpupulong ay maaaring gawin sa isang hakbang, na binabawasan ang pangkalahatang mga gastos sa produksyon at mga oras ng lead. Ang flexibility ng disenyo na ito ay isa sa mga dahilan kung bakit malawakang ginagamit ang zinc die casting para sa paggawa ng mga kumplikadong bahagi sa mga industriya gaya ng automotive, electronics, at consumer goods.

Post-Processing at Finishing para sa Mga Kumplikadong Bahagi

Kapag nakumpleto na ang proseso ng zinc die casting, kadalasang kinakailangan na magsagawa ng post-processing at finishing operations upang makamit ang nais na kalidad ng ibabaw, katumpakan, at pagganap ng bahagi. Kasama sa mga karaniwang pamamaraan sa post-processing ang machining, polishing, surface treatment, at coating application. Ang mga prosesong ito ay partikular na mahalaga para sa mga bahagi na may kumplikadong mga hugis, dahil makakatulong ang mga ito na matugunan ang anumang mga di-kasakdalan o pagkakaiba-iba sa pag-cast na maaaring naganap sa proseso ng pagmamanupaktura.

Ang machining ay karaniwang ginagamit upang alisin ang anumang labis na materyal, tulad ng flash o burr, mula sa bahagi at upang makamit ang mas mahigpit na pagpapaubaya. Ito ay partikular na mahalaga para sa mga bahagi na may masalimuot na mga tampok o pinong detalye na nangangailangan ng tumpak na mga sukat. Ang polishing at surface treatment, tulad ng powder coating o plating, ay maaari ding ilapat upang mapabuti ang hitsura at corrosion resistance ng bahagi. Ang mga pagpapatakbo ng pagtatapos na ito ay nagbibigay-daan para sa higit na kakayahang umangkop sa disenyo, dahil ang mga bahagi ay maaaring i-customize upang matugunan ang mga aesthetic at functional na mga kinakailangan.

Mga Aplikasyon ng Zinc Die Casting para sa Mga Kumplikadong Bahagi

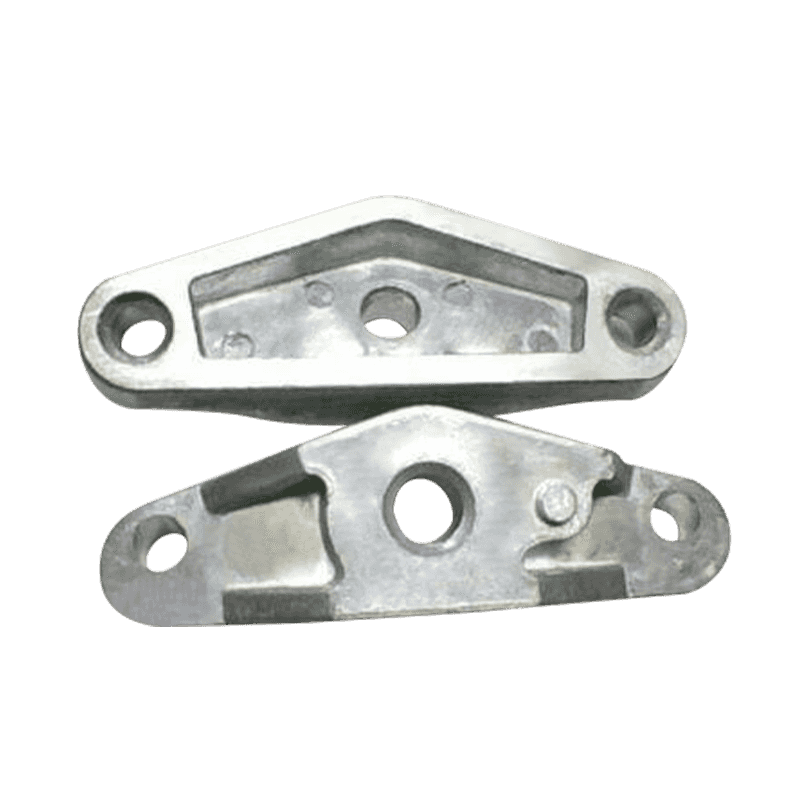

Sa kabila ng mga limitasyon nito, ang zinc die casting ay nananatiling popular na pagpipilian para sa paggawa ng mga bahagi na may kumplikadong mga hugis sa iba't ibang mga industriya. Ang industriya ng sasakyan, halimbawa, ay malawakang gumagamit ng zinc die casting upang makagawa ng mga bahagi gaya ng mga housing unit, bracket, at connector, na nangangailangan ng parehong lakas at masalimuot na mga tampok ng disenyo. Ang mga manufacturer ng electronics ay umaasa din sa zinc die casting para sa paggawa ng mga bahagi tulad ng mga heat sink, enclosure, at electrical connector, na kadalasang nangangailangan ng mga kumplikadong geometries at mataas na katumpakan.

Sa industriya ng consumer goods, ginagamit ang zinc die casting upang makagawa ng mga bahagi gaya ng hardware ng pinto, mga item sa dekorasyon, at mga bahagi ng appliance. Ang kakayahang gumawa ng mga kumplikadong hugis sa medyo murang halaga ay ginagawang ang zinc die casting na isang mainam na pagpipilian para sa mga application na ito, kung saan parehong mahalaga ang aesthetics at functionality. Sa pangkalahatan, ang kakayahan ng zinc die casting na gumawa ng mga de-kalidad na bahagi na may masalimuot na mga hugis sa isang mapagkumpitensyang presyo ay ginagawa itong angkop para sa malawak na hanay ng mga industriya.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.