Paano nakakaapekto ang electric vehicle die casting sa mekanikal na lakas ng mga bahagi ng electric vehicle?

01-01-2026Background ng Die Casting sa Electric Vehicle Manufacturing

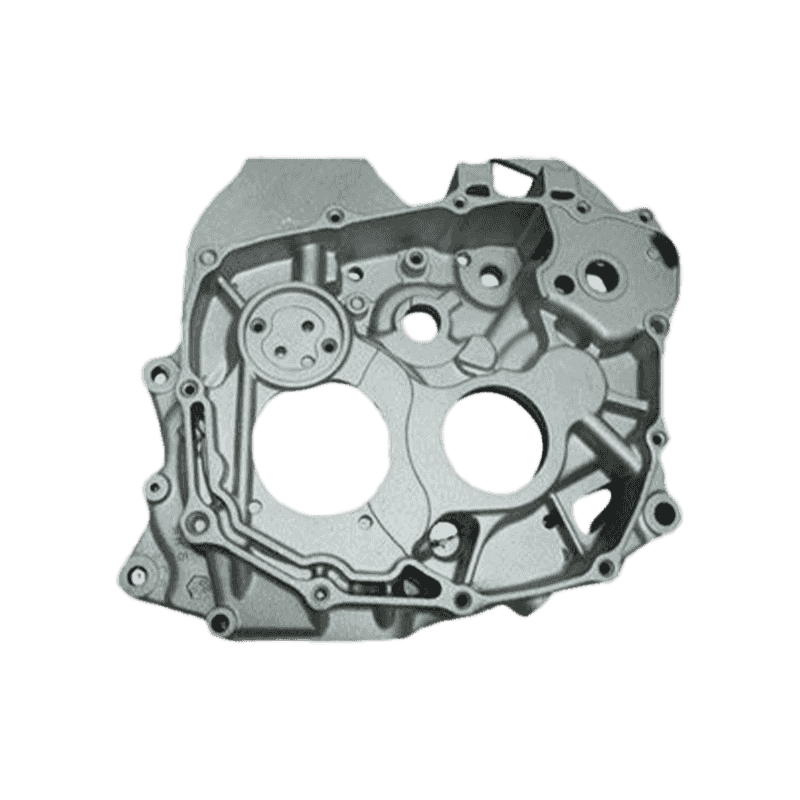

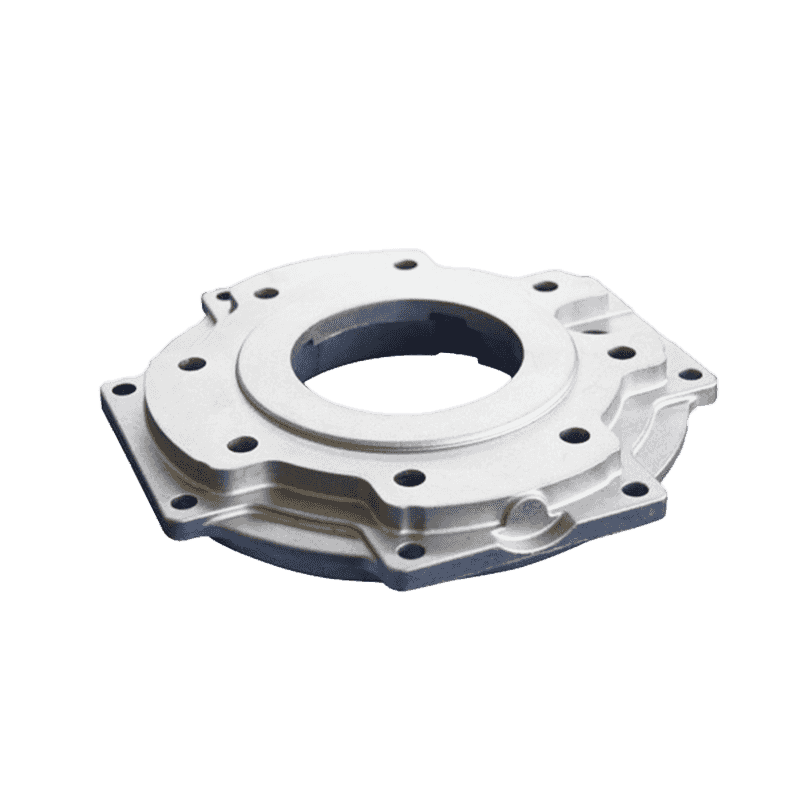

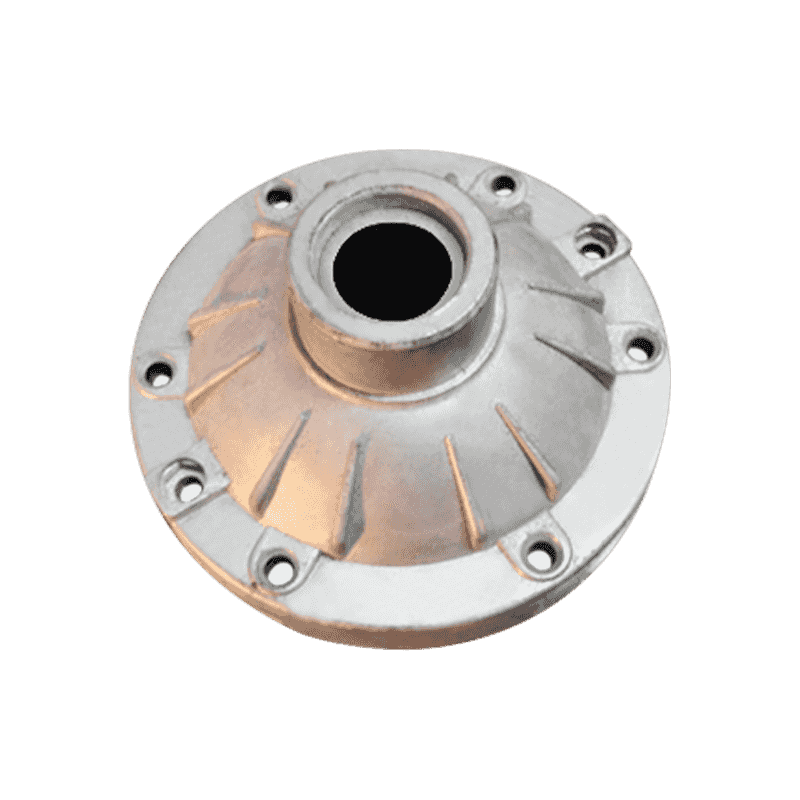

Ang pagpapaunlad ng de-koryenteng sasakyan ay pinabilis ang pag-aampon ng mga advanced na proseso ng pagmamanupaktura, kung saan ang die casting ay gumaganap ng isang pangunahing papel. Ang die casting ay nagbibigay-daan sa pagbuo ng mga kumplikadong bahagi ng metal na may kontroladong geometry at medyo pare-pareho ang panloob na istraktura. Sa mga de-kuryenteng sasakyan, ang prosesong ito ay malawakang ginagamit para sa mga motor housing, inverter case, battery enclosures, at structural parts na dapat balansehin ang timbang, lakas, at dimensional na katumpakan. Pag-unawa kung paano die casting ng de-kuryenteng sasakyan nakakaimpluwensya sa lakas ng makina ay mahalaga para sa pagsusuri ng pagiging maaasahan at pangmatagalang pagganap ng mga bahaging ito.

Pangunahing Prinsipyo ng Electric Vehicle Die Casting

Ang die casting ay nagsasangkot ng pag-iniksyon ng tinunaw na metal, karaniwang aluminyo o magnesium alloy, sa isang bakal na amag sa ilalim ng mataas na presyon. Mabilis na pinupuno ng metal ang lukab at nagpapatigas, na kinukuha ang tumpak na hugis ng amag. Para sa mga bahagi ng de-koryenteng sasakyan, ang pamamaraang ito ay nagbibigay-daan sa mahigpit na kontrol sa kapal ng pader at mga tadyang sa istruktura, na direktang nakakaapekto sa kakayahan sa pagdadala ng pagkarga. Ang mabilis na proseso ng solidification ay nakakaimpluwensya rin sa istraktura ng butil, na isang pangunahing kadahilanan sa pagtukoy ng mekanikal na lakas.

Pagpili ng Materyal at Ang Impluwensiya Nito sa Lakas ng Mekanikal

Ang pagpili ng haluang metal ay may direktang epekto sa kung paano nakakaapekto ang die casting sa lakas ng makina. Ang mga aluminyo na haluang metal ay karaniwang ginagamit dahil sa kanilang balanse ng lakas, timbang, at thermal conductivity. Maaaring mapili ang mga magnesium alloy para sa karagdagang pagbabawas ng timbang ngunit kadalasan ay nangangailangan ng maingat na disenyo upang matugunan ang mga kinakailangan sa lakas. Tinutukoy ng komposisyon ng haluang metal ang tensile strength, yield behavior, at paglaban sa deformation sa ilalim ng load. Sa mga aplikasyon ng de-kuryenteng sasakyan, ang proseso ng die casting ay dapat na itugma sa angkop na mga haluang metal upang matiyak na ang mga bahagi ay makatiis sa mga stress sa pagpapatakbo.

Pagbuo ng Istraktura ng Butil Sa panahon ng Die Casting

Ang mabilis na paglamig sa panahon ng die casting ay humahantong sa pagbuo ng mga pinong butil na microstructure malapit sa ibabaw ng amag, habang ang bahagyang magaspang na butil ay maaaring mabuo patungo sa loob. Ang mga pinong butil ay karaniwang nag-aambag sa mas mataas na lakas ng ani at pinahusay na paglaban sa pagsisimula ng crack. Ang gradient na ito sa istraktura ng butil ay nakakaapekto sa kung paano tumutugon ang mga bahagi ng de-koryenteng sasakyan sa mga mekanikal na pagkarga, lalo na sa ilalim ng vibration at thermal cycling. Ang kinokontrol na paglamig at na-optimize na disenyo ng amag ay tumutulong na pamahalaan ang mga microstructural na katangiang ito.

Epekto ng Porosity sa Mechanical Performance

Ang porosity ay isang karaniwang alalahanin sa mga bahagi ng die-cast at maaaring makaimpluwensya sa lakas ng makina kung hindi maayos na kontrolado. Ang pagpasok o pag-urong ng gas sa panahon ng solidification ay maaaring lumikha ng mga voids sa loob ng materyal. Sa mga bahagi ng de-koryenteng sasakyan, ang labis na porosity ay maaaring mabawasan ang kapasidad na nagdadala ng pagkarga at paglaban sa pagkapagod. Ang pag-optimize ng proseso, kasama ang vacuum-assisted die casting at tumpak na kontrol ng mga parameter ng injection, ay nakakatulong na mabawasan ang porosity at sumusuporta sa mas pare-parehong mekanikal na gawi.

Epekto ng Kapal ng Wall at Structural Design

Ang die casting ay nagbibigay-daan sa mga designer na pag-iba-ibahin ang kapal ng pader at pagsamahin ang mga tampok na nagpapatibay tulad ng mga tadyang at mga boss. Ang mga pagpipiliang disenyo na ito ay direktang nakakaapekto sa lakas ng makina sa pamamagitan ng pamamahagi ng mga load nang mas pantay-pantay sa bahagi. Sa mga istruktura ng de-kuryenteng sasakyan, ang estratehikong paggamit ng mas makapal na mga seksyon sa mga lugar na may mataas na stress ay nagpapabuti sa paninigas, habang ang mga manipis na pader ay nagpapababa ng kabuuang timbang. Ang kakayahang isama ang mga tampok na ito sa isang solong paghahagis ay nagpapataas ng kahusayan sa istruktura kumpara sa mga pagtitipon na ginawa mula sa maraming bahagi.

Natirang Stress at Ang Impluwensya Nito sa Lakas

Maaaring bumuo ang mga natitirang stress sa panahon ng mabilis na paglamig at solidification na mga yugto ng die casting. Ang mga panloob na stress na ito ay maaaring makaimpluwensya sa kung paano kumikilos ang mga bahagi sa ilalim ng mekanikal na pagkarga, lalo na sa pangmatagalang paggamit. Sa mga aplikasyon ng de-koryenteng sasakyan, ang natitirang stress management ay mahalaga dahil ang mga bahagi ay madalas na napapailalim sa paulit-ulit na pagpapalawak at pag-urong ng thermal. Makakatulong ang mga post-casting treatment gaya ng mga proseso sa pag-alis ng stress na bawasan ang panloob na antas ng stress at patatagin ang mga mekanikal na katangian.

Paghahambing sa Iba pang Paraan ng Paggawa

Kung ikukumpara sa machining mula sa solid billet o pag-welding ng maraming bahagi nang magkasama, ang die casting ay nag-aalok ng iba't ibang mekanikal na katangian. Maaaring magkaroon ng mas pare-parehong panloob na istraktura ang mga bahaging may makina ngunit kadalasang may kasamang mas mataas na materyal na basura at mas mahabang oras ng produksyon. Ang mga welded assemblies ay nagpapakilala ng mga joints na maaaring maging stress concentration points. Ang die casting ay nagbibigay ng mga pinagsama-samang istruktura na may mas kaunting mga joint, na maaaring mapabuti ang pamamahagi ng load at mabawasan ang mga potensyal na lokasyon ng pagkabigo sa mga bahagi ng electric vehicle.

| Paraan ng Paggawa | Structural Continuity | Karaniwang Pagsasaalang-alang sa Lakas |

|---|---|---|

| Die casting | Mataas na pagsasama, mas kaunting mga kasukasuan | Lakas na naiimpluwensyahan ng kontrol ng porosity |

| Makina | Isang solidong materyal | Pare-pareho ngunit materyal-intensive |

| Welded na pagpupulong | Maramihang pinagsamang bahagi | Lakas na apektado ng kalidad ng hinang |

Pag-uugali sa Pagkapagod ng Die-Cast EV Components

Ang mga bahagi ng de-koryenteng sasakyan ay kadalasang nakakaranas ng mga paikot na pagkarga dahil sa mga vibrations ng kalsada, pagpapatakbo ng drivetrain, at mga pagbabago sa thermal. Samakatuwid ang lakas ng pagkapagod ay isang kritikal na pagsasaalang-alang. Maaaring suportahan ng die casting ang katanggap-tanggap na performance ng fatigue kapag maingat na kinokontrol ang mga parameter ng proseso upang limitahan ang mga depekto. Ang makinis na mga pagtatapos sa ibabaw at pare-parehong panloob na istraktura ay nagpapababa ng konsentrasyon ng stress, na tumutulong sa pagpapahaba ng buhay ng pagkapagod sa ilalim ng paulit-ulit na mga kondisyon sa paglo-load.

Thermal Effects sa Mechanical Strength

Gumagana ang mga bahagi ng de-koryenteng sasakyan sa mga kapaligiran kung saan madalas ang pagbabago ng temperatura, partikular na malapit sa mga battery pack at power electronics. Ang mga die-cast na aluminyo na haluang metal ay nagpapanatili ng mga matatag na mekanikal na katangian sa isang hanay ng mga temperatura ng pagpapatakbo, bagaman ang lakas ay maaaring bahagyang bumaba sa mataas na temperatura. Ang proseso ng die casting ay nagbibigay-daan para sa tumpak na kontrol ng component geometry, na tumutulong sa pamamahala ng thermal expansion at binabawasan ang panganib ng deformation o crack.

Tungkulin ng Heat Treatment Pagkatapos ng Die Casting

Ang post-casting heat treatment ay minsan ay inilalapat upang mapabuti ang mekanikal na lakas at dimensional na katatagan. Maaaring baguhin ng heat treatment ang microstructure sa pamamagitan ng pagtunaw ng ilang mga phase at pagtataguyod ng mas pare-parehong pamamahagi ng butil. Sa mga application ng electric vehicle, ang heat-treated na die-cast na mga bahagi ay maaaring mag-alok ng pinabuting lakas ng ani at mas mahusay na paglaban sa pagpapapangit, sa kondisyon na ang mga dimensional na tolerance ay pinananatili.

Impluwensya ng Disenyo ng Mould sa Distribusyon ng Lakas

Malaki ang papel na ginagampanan ng disenyo ng amag sa pagtukoy kung paano dumadaloy at nagpapatigas ang metal sa loob ng lukab. Ang wastong paglalagay ng gate at mga daanan ng daloy ay nagbabawas ng kaguluhan at nagtataguyod ng pare-parehong pagpuno. Ito ay humahantong sa mas pare-parehong panloob na istraktura at mekanikal na lakas sa kabuuan ng bahagi. Sa electric vehicle die casting, ang mga advanced na mold simulation tool ay kadalasang ginagamit upang mahulaan ang mga potensyal na mahinang punto at ayusin ang mga disenyo nang naaayon.

Sukat ng Dimensyon at Paglipat ng Pagkarga

Ang die casting ay nag-aalok ng mataas na dimensional na katumpakan, na sumusuporta sa wastong fit at load transfer sa pagitan ng mga konektadong bahagi. Kapag ang mga de-koryenteng bahagi ng sasakyan ay eksaktong magkatugma, ang mga mekanikal na karga ay ibinabahagi ayon sa nilalayon sa halip na nakakonsentra sa mga maling interface. Ito ay hindi direktang nag-aambag sa pangkalahatang lakas ng makina sa pamamagitan ng pagbabawas ng naisalokal na stress na maaaring humantong sa napaaga na pagkabigo.

Pagsasama ng Maramihang Mga Pag-andar sa Mga Iisang Casting

Ang isang bentahe ng die casting sa mga de-kuryenteng sasakyan ay ang kakayahang pagsamahin ang maramihang mga functional na feature sa isang bahagi. Ang mga mounting point, cooling channel, at structural reinforcement ay maaaring i-cast nang sabay-sabay. Binabawasan ng pagsasamang ito ang pangangailangan para sa karagdagang mga fastener o welded joints, na maaaring maging mapagkukunan ng kahinaan. Bilang resulta, ang pangkalahatang lakas ng makina at pagkakapare-pareho ng istruktura ay napabuti.

Mga Panukala sa Quality Control at Consistency ng Lakas

Ang pagpapanatili ng pare-parehong mekanikal na lakas sa malalaking dami ng produksyon ay nangangailangan ng matatag na kontrol sa kalidad. Ang mga pamamaraan ng hindi mapanirang pagsubok tulad ng inspeksyon ng X-ray at pagsusuri sa ultrasonic ay ginagamit upang makita ang mga panloob na depekto. Tinitiyak ng pagsubaybay sa proseso na ang presyon ng iniksyon, temperatura, at mga rate ng paglamig ay mananatili sa loob ng mga tinukoy na saklaw. Nakakatulong ang mga hakbang na ito na matiyak na ang mga die-cast na bahagi ng de-koryenteng sasakyan ay nakakatugon sa mga inaasahan ng lakas ng makina nang tuluy-tuloy.

| Paraan ng Pagkontrol sa Kalidad | Pangunahing Layunin | Epekto sa Lakas |

|---|---|---|

| X-ray inspeksyon | Alamin ang panloob na porosity | Binabawasan ang panganib ng mga nakatagong mahinang zone |

| Pagsubaybay sa proseso | Patatagin ang mga parameter ng pag-cast | Nagpapabuti ng pagkakapare-pareho |

| Dimensional na inspeksyon | I-verify ang geometric na katumpakan | Sinusuportahan ang wastong pamamahagi ng pagkarga |

Pagganap sa Istruktura sa ilalim ng Pag-crash at Mga Pag-load ng Epekto

Kasama sa mga kinakailangan sa kaligtasan ng de-kuryenteng sasakyan ang paglaban sa epekto at pag-crash ng mga karga. Ang mga die-cast na bahagi ng istruktura ay maaaring idisenyo upang sumipsip at muling ipamahagi ang enerhiya sa panahon ng mga banggaan. Ang mekanikal na lakas na nakamit sa pamamagitan ng kinokontrol na die casting ay nagbibigay-daan sa mga bahaging ito na mag-deform sa mga predictable na paraan, na sumusuporta sa mga diskarte sa pamamahala ng enerhiya sa mga istruktura ng sasakyan. Ang tamang pagpili ng haluang metal at disenyo ng istruktura ay kritikal sa pagkamit ng balanseng ito.

Pangmatagalang Mekanikal na Katatagan sa Serbisyo

Sa haba ng serbisyo ng isang de-koryenteng sasakyan, ang mga bahagi ay nakalantad sa mekanikal na stress, panginginig ng boses, at mga salik sa kapaligiran. Ang mga die-cast na bahagi na maayos na idinisenyo at ginawa ay may posibilidad na mapanatili ang matatag na mga mekanikal na katangian sa paglipas ng panahon. Ang pare-parehong microstructure at kontroladong antas ng depekto ay nakakatulong sa predictable na performance, na binabawasan ang posibilidad ng hindi inaasahang pagkasira ng lakas sa panahon ng matagal na paggamit.

Mga Trend sa Hinaharap sa EV Die Casting at Strength Optimization

Ang mga pagsulong sa malakihang die casting, kung minsan ay tinutukoy bilang integrated o mega casting, ay nakakaimpluwensya sa kung paano pinamamahalaan ang lakas ng makina sa mga de-kuryenteng sasakyan. Ang mas malalaking single-piece castings ay nakakabawas sa bilang ng bahagi at mga joints, na maaaring mapabuti ang structural continuity. Ang patuloy na pag-unlad sa teknolohiya ng haluang metal, mga tool sa simulation, at kontrol sa proseso ay inaasahang higit na mapapadalisay ang kaugnayan sa pagitan ng die casting at lakas ng makina sa mga disenyo ng de-kuryenteng sasakyan sa hinaharap.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.