Paano masiguro ang katatagan ng koneksyon ng mga de-koryenteng sasakyan na namatay na mga bahagi at iba pang mga sangkap?

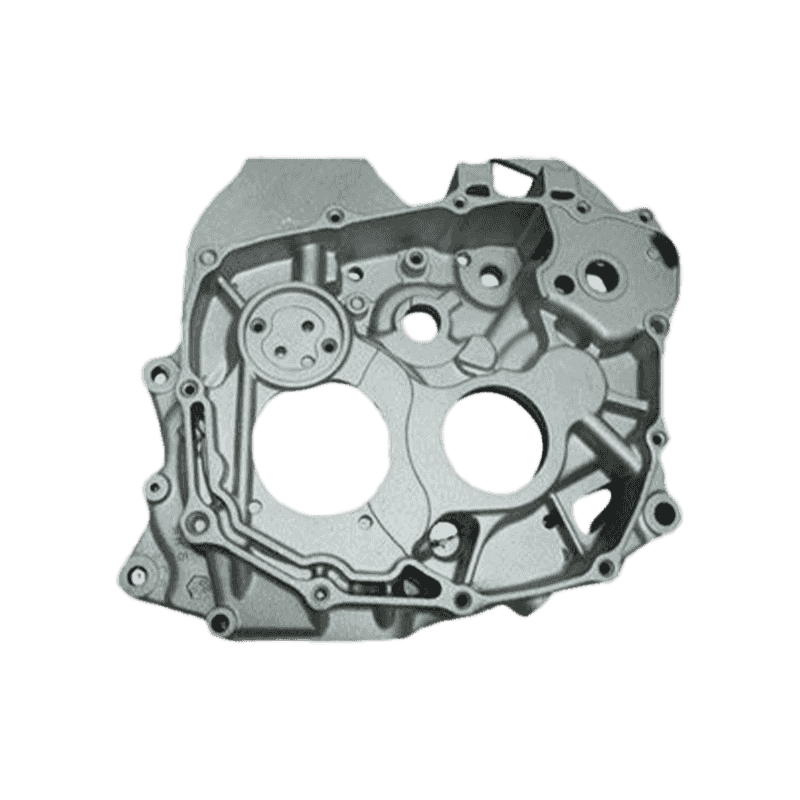

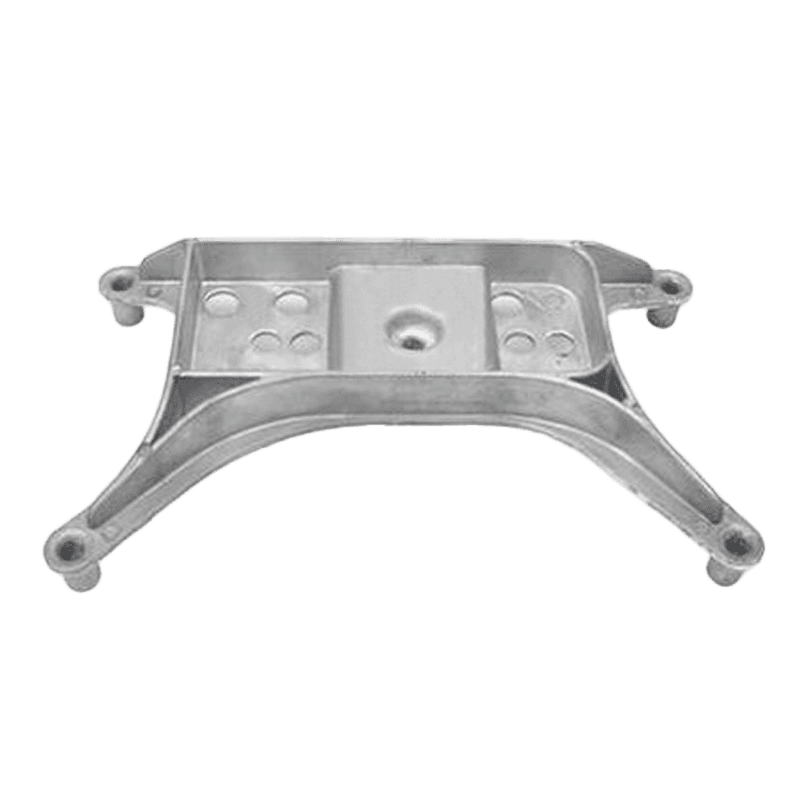

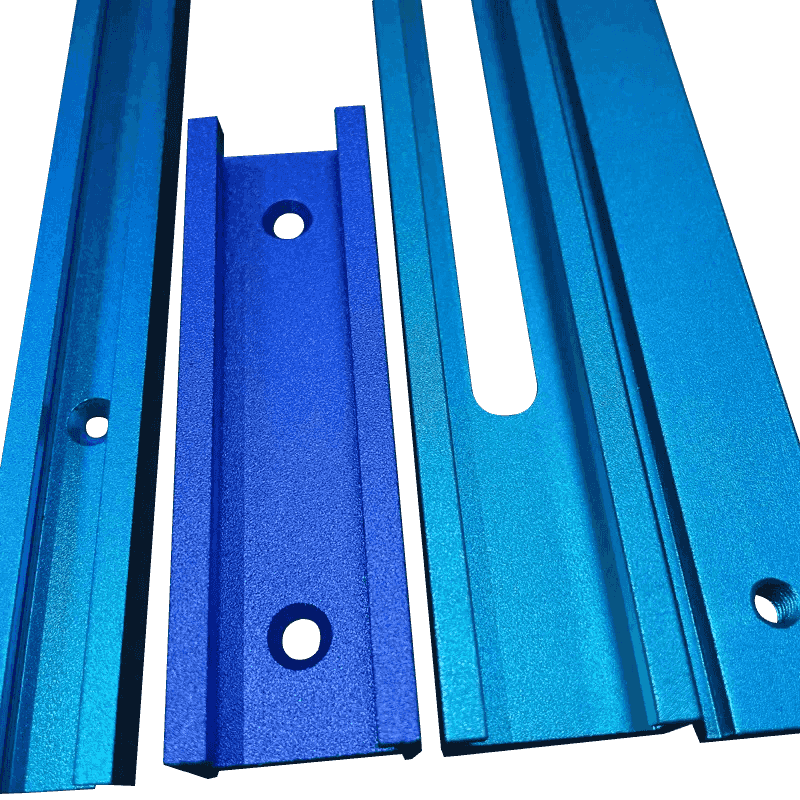

02-01-2025 Tinitiyak ang katatagan ng koneksyon sa pagitan Mga aksesorya ng de-koryenteng sasakyan at iba pang mga sangkap ay isang sistematikong gawain, na nangangailangan ng komprehensibong pagsasaalang-alang ng iba't ibang mga kadahilanan mula sa maraming mga link tulad ng disenyo, pagpili ng materyal, proseso ng pagmamanupaktura, proseso ng pagpupulong at post-testing. Una sa lahat, sa yugto ng disenyo, kinakailangan upang pumili ng isang angkop na pamamaraan ng koneksyon ayon sa aktwal na senaryo ng paggamit at mga kinakailangan sa mekanikal na istraktura, tulad ng may sinulid na koneksyon, koneksyon ng snap, welding o riveting. Sa panahon ng disenyo, ang puwersa ng bahagi ng koneksyon ay kailangang tumpak na kinakalkula upang matiyak na makatiis ito sa pabago-bagong pag-load sa trabaho at pagkapagod ng pagkapagod sa pangmatagalang paggamit. Kasabay nito, ang saklaw ng pagpapaubaya ay dapat itakda nang makatwiran upang matiyak ang mahusay na laki ng pagtutugma sa pagitan ng mga bahagi upang maiwasan ang mga problema sa pagkabigo na dulot ng labis na pag -looseness o mga paghihirap sa pagpupulong.

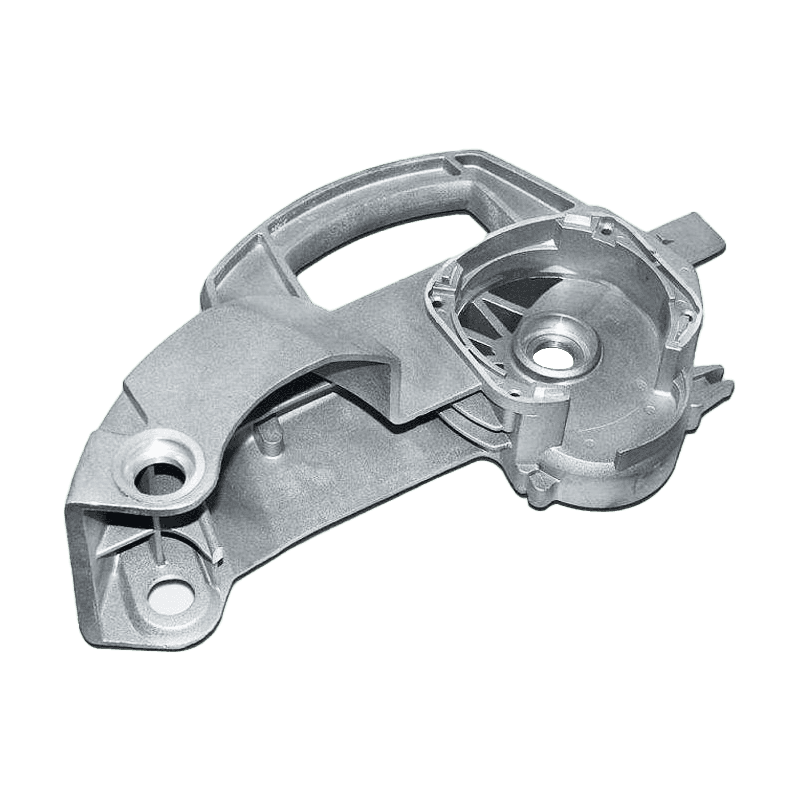

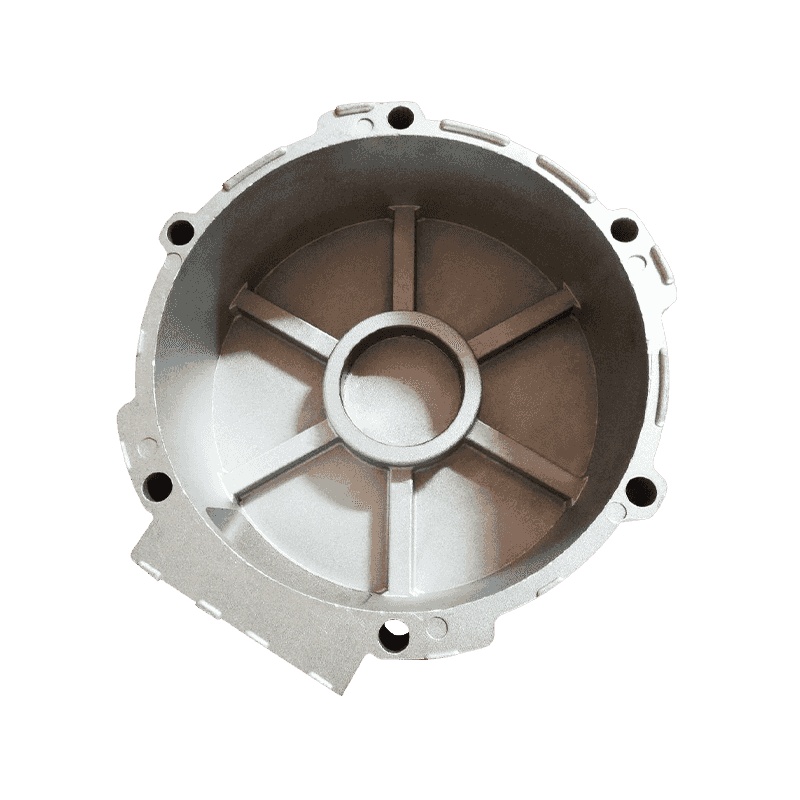

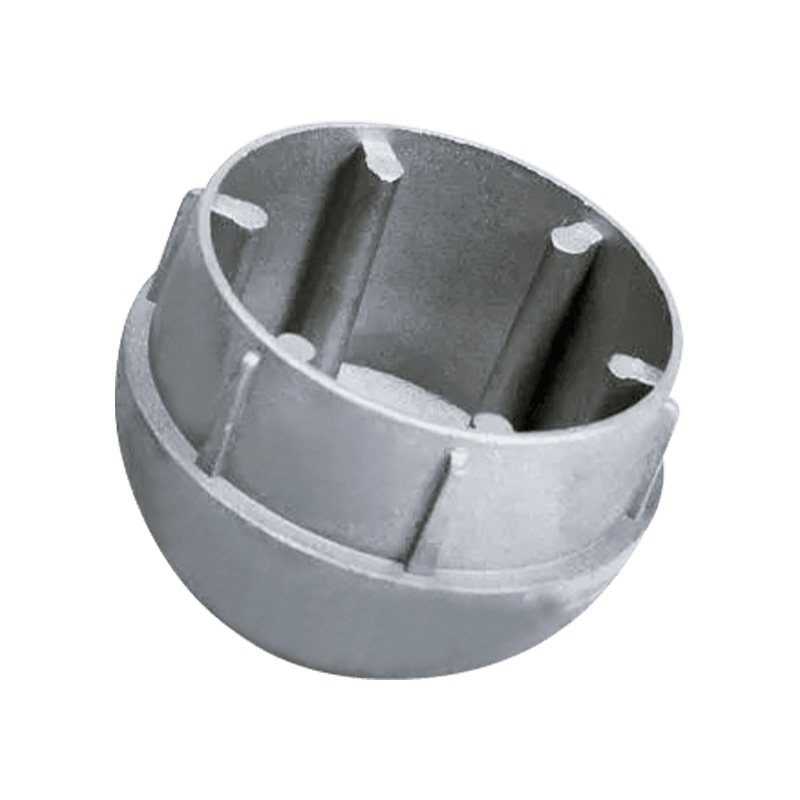

Sa mga tuntunin ng pagpili ng materyal, ang mga materyales na die-casting na mga materyales ng mga bahagi ng koneksyon ay kailangang magkaroon ng sapat na lakas, katigasan at paglaban sa kaagnasan. Halimbawa, ang mga haluang metal na aluminyo at mga haluang metal na magnesiyo ay karaniwang ginagamit na mga materyales na namatay, ngunit para sa mga tiyak na kinakailangan para sa katatagan ng koneksyon, mga haluang metal na may mataas na lakas o mga espesyal na ginagamot na materyales ay maaaring mapili upang mapagbuti ang paglaban sa pagkapagod at kakayahang umangkop sa kapaligiran.

Ang proseso ng pagmamanupaktura ay mayroon ding mahalagang epekto sa katatagan ng koneksyon. Sa panahon ng proseso ng pagkamatay, ang kalidad ng paghuhulma at panloob na density ng mga bahagi ay dapat matiyak sa pamamagitan ng mahigpit na pagkontrol sa mga parameter ng proseso (tulad ng temperatura, presyon at rate ng paglamig) upang maiwasan ang mga depekto tulad ng mga pores at bitak na nakakaapekto sa lakas ng koneksyon. Ang katumpakan ng amag ay isa rin sa mga pangunahing kadahilanan. Ang mga hulma ng mataas na katumpakan ay maaaring mabawasan ang dimensional na paglihis ng mga bahagi, sa gayon ay mapabuti ang pagkakapare-pareho ng pagpupulong. Bilang karagdagan, ang pangalawang pagproseso tulad ng pagputol ng katumpakan o paggiling ay maaaring kailanganin sa mga pangunahing puntos ng koneksyon upang higit pang mapabuti ang kalidad ng ibabaw at katumpakan ng dimensional.

Ang proseso ng paggamot sa ibabaw ay isa pang mahalagang link upang mapabuti ang katatagan ng koneksyon. Sa pamamagitan ng mga proseso tulad ng anodizing, electroplating o pag-spray, ang pagtutol ng kaagnasan at katigasan ng ibabaw ng mga bahagi ng die-casting ay maaaring mabisang mapahusay, sa gayon binabawasan ang panganib ng maluwag na koneksyon o pagkabigo dahil sa mga kadahilanan sa kapaligiran. Para sa ilang mga bahagi ng koneksyon na may mataas na demand, ang mga espesyal na coatings o mga proseso ng paggamot sa init ay maaari ding magamit upang higit na mapabuti ang pagganap ng materyal.

Sa panahon ng proseso ng pagpupulong, kinakailangan na mahigpit na sundin ang karaniwang operasyon upang matiyak na ang koneksyon sa pagitan ng mga bahagi ay matatag at ang puwersa ay pantay. Maaaring magamit ang mga tool at kagamitan sa pagpupulong, at ang metalikang kuwintas ng mga bahagi ng koneksyon ay maaaring tumpak na kontrolado upang maiwasan ang pagkasira ng thread dahil sa labis na puwersa o maluwag na koneksyon dahil sa hindi sapat na puwersa. Para sa mga bahagi na maaaring sumailalim sa panginginig ng boses o epekto, ang pag-lock ng mga tagapaghugas ng basura, adhesives o iba pang mga hakbang na anti-loosening ay maaaring maidagdag upang mapahusay ang katatagan ng koneksyon.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.