Paano bawasan ang pagkasuot ng amag at pahabain ang buhay ng serbisyo ng mga hulma sa aluminum die casting?

11-12-2025Panimula sa Mould Wear sa Aluminum Die Casting

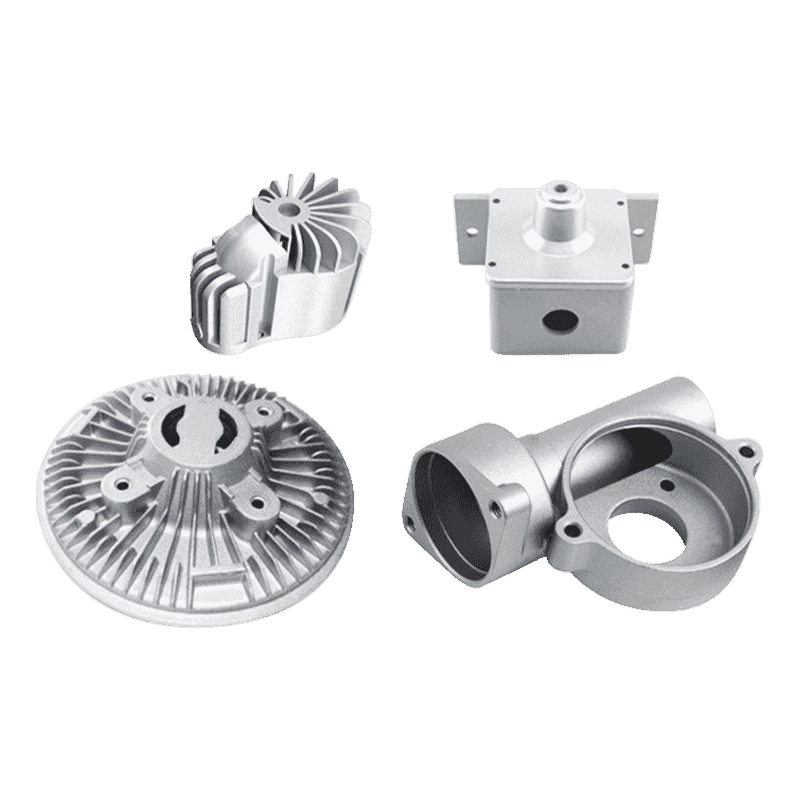

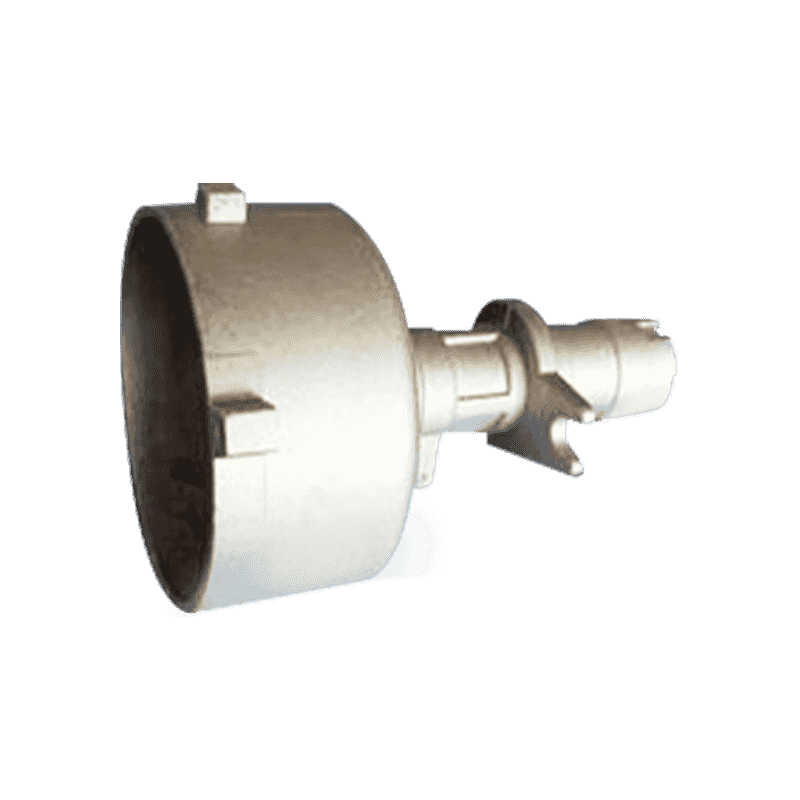

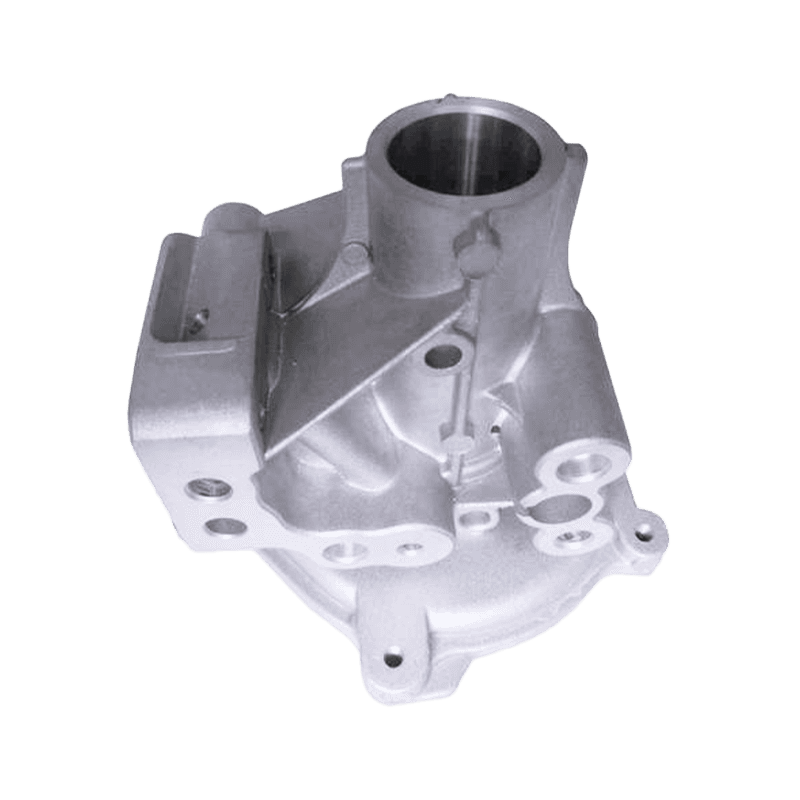

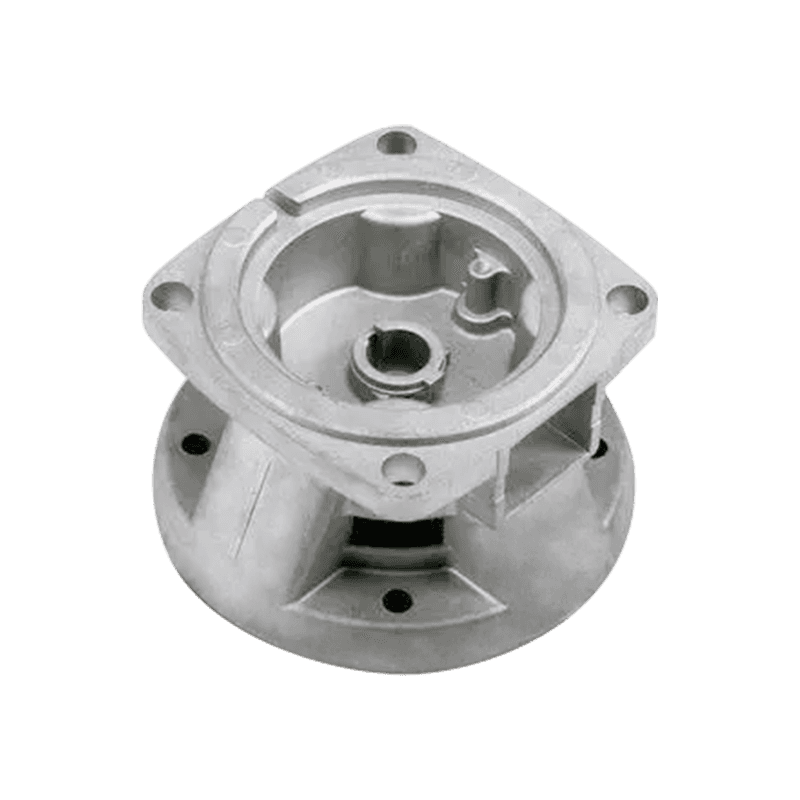

Ang aluminum die casting ay isang malawakang ginagamit na proseso ng pagmamanupaktura na kinabibilangan ng pag-iniksyon ng tinunaw na aluminyo sa isang amag sa ilalim ng mataas na presyon. Ang prosesong ito ay mahalaga para sa paggawa ng mga high-precision na bahagi sa mga industriya tulad ng automotive, aerospace, at electronics. Gayunpaman, isa sa mga pangunahing hamon sa aluminum die casting ay ang pagkasira ng mga hulma. Ang pagsusuot ng amag ay maaaring makabuluhang bawasan ang buhay ng serbisyo ng mga hulma, na humahantong sa pagtaas ng downtime, mas mataas na gastos sa pagpapanatili, at pagbawas ng kahusayan sa produksyon. Samakatuwid, ang pag-unawa kung paano pamahalaan at bawasan ang pagkasira ng amag ay mahalaga para sa pagpapahusay ng tibay at pagiging epektibo sa gastos ng proseso ng die casting.

Pag-unawa sa Mga Dahilan ng Pagsuot ng Amag

Ang pagkasira ng amag sa aluminum die casting ay nangyayari dahil sa ilang mga kadahilanan. Ang pinakakaraniwang sanhi ng pagkasira ng amag ay ang thermal cycling, mechanical stress, erosion, at corrosion. Maaaring pababain ng mga salik na ito ang materyal ng amag sa paglipas ng panahon, na humahantong sa pagbuo ng mga bitak, pagkamagaspang sa ibabaw, at iba pang mga depekto na nakakakompromiso sa kalidad ng mga casting at nagpapaikli sa habang-buhay ng amag.

Ang thermal cycling ay tumutukoy sa paulit-ulit na pag-init at paglamig ng amag sa panahon ng proseso ng paghahagis. Habang iniiniksyon ang tinunaw na aluminyo sa amag, mabilis itong lumalamig at tumitibay, na nagiging sanhi ng mga amag na makaranas ng makabuluhang pagbabago sa temperatura. Ang mga pagbabago sa temperatura na ito ay maaaring humantong sa thermal expansion at contraction, na maaaring magdulot ng mga microcrack sa materyal ng amag, na kalaunan ay humahantong sa pagkabigo ng amag.

Nangyayari ang mekanikal na stress kapag ang tunaw na aluminyo ay nadikit sa lukab ng amag sa ilalim ng mataas na presyon. Ang puwersa na ibinibigay ng aluminyo ay maaaring maging sanhi ng pagkabasag at pagkasira sa ibabaw ng amag, lalo na sa mga lugar kung saan ang tinunaw na metal ay dumadaloy nang may pinakamabilis na bilis. Ito ay maaaring magresulta sa pagguho ng ibabaw ng amag, na humahantong sa isang mas magaspang na pagtatapos at nabawasan ang dimensional na katumpakan ng huling paghahagis.

Ang pagguho ay isa pang pangunahing salik sa pagkasuot ng amag. Ang high-pressure injection ng molten aluminum ay maaaring magdala ng maliliit na particle ng metal na unti-unting nakakasira sa ibabaw ng amag. Ito ay partikular na may problema sa mga lugar na may mga kumplikadong geometries o manipis na pader kung saan ang daloy ng metal ay magulong.

Ang kaagnasan ay isa ring alalahanin sa aluminum die casting. Ang pagkakaroon ng halumigmig, halumigmig, at ilang partikular na kemikal sa kapaligiran ay maaaring maging sanhi ng pagkasira ng materyal ng amag sa paglipas ng panahon, na humahantong sa pagbuo ng kalawang o iba pang mga nakakapinsalang epekto na nagpapahina sa amag.

Mga Istratehiya upang Bawasan ang Pagkasuot ng Amag

Ang pagbabawas ng pagkasira ng amag sa aluminum die casting ay nangangailangan ng isang multifaceted na diskarte na tumutugon sa mga ugat na sanhi ng pagkasira. Maraming mga diskarte ang maaaring gamitin upang mapalawig ang buhay ng serbisyo ng mga hulma at mapabuti ang pangkalahatang kahusayan sa produksyon. Kasama sa mga estratehiyang ito ang pag-optimize ng mga materyales sa amag, pagpapabuti ng mga sistema ng paglamig at pag-init, at paggamit ng mas mahusay na mga kasanayan sa pagpapanatili.

Pagpili ng Tamang Mga Materyal ng Mold

Ang pagpili ng mga materyales sa amag ay gumaganap ng isang kritikal na papel sa pagbabawas ng pagkasira at pagtaas ng habang-buhay ng mga amag. Ang mga materyales na may mataas na thermal conductivity, lakas, at paglaban sa thermal cycling, erosion, at corrosion ay mainam para sa aluminum die casting. Ang ilang karaniwang mga materyales sa amag ay kinabibilangan ng mga high-strength steel alloys, tulad ng H13, at mga espesyal na coatings na nagpapahusay sa resistensya ng amag sa pagsusuot at kaagnasan.

Ang H13 steel ay karaniwang ginagamit sa aluminum die casting dahil sa mataas na resistensya nito sa thermal shock at wear. Ito ay may kakayahang mapaglabanan ang mataas na temperatura na nauugnay sa proseso ng paghahagis at lumalaban sa pag-crack at pagkasira ng ibabaw. Bilang karagdagan, ang mga coatings sa ibabaw, tulad ng chrome plating o nitriding, ay maaaring higit pang mapabuti ang resistensya ng amag sa pagsusuot, pagguho, at kaagnasan. Lumilikha ang mga coatings na ito ng matigas, matibay na ibabaw na hindi gaanong madaling masira mula sa thermal cycling at mechanical stress.

Sa ilang mga kaso, ang paggamit ng mga ceramic na materyales o composite na materyales ay maaari ding isaalang-alang para sa mga amag na nangangailangan ng karagdagang pagtutol sa pagsusuot at kaagnasan. Ang mga materyales na ito ay partikular na epektibo sa mga kapaligiran kung saan ang amag ay nakalantad sa mga agresibong reaksiyong kemikal o mataas na temperatura.

Pag-optimize ng Mga Sistema ng Paglamig at Pag-init

Ang mahusay na paglamig at pag-init ay mahalaga para mabawasan ang pagkasira ng amag. Ang hindi sapat na paglamig ay maaaring magdulot ng sobrang init, na humahantong sa thermal stress at deformation ng amag. Sa kabilang banda, ang sobrang agresibong paglamig ay maaaring magdulot ng mabilis na thermal cycling, na maaaring magpalala sa pagbuo ng mga bitak at iba pang mga depekto sa materyal ng amag.

Para ma-optimize ang cooling system, mahalagang idisenyo ang molde na may epektibong cooling channel layout. Tinitiyak nito na ang amag ay pantay na pinapalamig at ang mga hotspot ay maiiwasan. Pinipigilan ng wastong paglamig ang hindi pantay na pagpapalawak at pag-urong, na maaaring mag-ambag sa thermal fatigue at cracking. Ang mga cooling channel ay dapat na madiskarteng ilagay sa mga lugar ng amag na nakakaranas ng pinakamainit sa panahon ng proseso ng paghahagis, tulad ng gating system at ang cavity.

Bilang karagdagan sa pag-optimize ng disenyo ng amag, ang temperatura ng tinunaw na aluminyo ay dapat na maingat na kontrolin. Ang pagpapanatili ng pare-parehong temperatura sa buong proseso ng paghahagis ay nakakatulong na maiwasan ang labis na pagbabagu-bago ng temperatura sa amag. Binabawasan nito ang thermal stress at pinapaliit ang panganib ng pagkasira ng amag. Sa ilang mga kaso, ang paggamit ng mga advanced na sistema ng pagsubaybay sa temperatura ay maaaring magbigay ng real-time na data sa temperatura ng amag, na nagbibigay-daan para sa mas mahusay na kontrol at mga pagsasaayos sa panahon ng produksyon.

Pagbabawas ng Mechanical Stress sa Mould

Ang mekanikal na stress sa amag ay maaaring mabawasan sa pamamagitan ng pagkontrol sa presyon ng iniksyon at bilis ng tinunaw na aluminyo. Sa pamamagitan ng pagsasaayos ng mga parameter ng iniksyon, posible na mabawasan ang puwersa na ibinibigay sa amag sa panahon ng proseso ng pagpuno. Makakatulong ito na mabawasan ang abrasion at erosion ng ibabaw ng amag, lalo na sa mga lugar kung saan ang daloy ng metal ay pinakakonsentrado.

Bukod pa rito, ang paggamit ng mga risers at vent ay maaaring makatulong na kontrolin ang daloy ng natunaw na aluminyo, na pumipigil sa kaguluhan at binabawasan ang posibilidad ng pagguho sa mga sensitibong bahagi ng amag. Ang wastong disenyo ng gating ay mahalaga din upang matiyak na ang tinunaw na metal ay dumadaloy nang pantay-pantay sa lukab ng amag, na iniiwasan ang mga lugar na may mataas na presyon at pinaliit ang potensyal para sa pagsusuot.

Pagpapatupad ng Regular na Pagpapanatili ng Amag

Ang regular na pagpapanatili ay mahalaga upang matiyak na ang mga amag ay mananatiling nasa mabuting kondisyon at patuloy na gumaganap nang epektibo sa buong buhay ng serbisyo. Maaaring kabilang sa mga aktibidad sa pagpapanatili ang mga nakagawiang inspeksyon, paglilinis, at pagkukumpuni upang matugunan ang anumang mga palatandaan ng pagkasira o pagkasira bago sila humantong sa pagkabigo ng amag. Sa pamamagitan ng pagtukoy at pagtugon sa maliliit na isyu nang maaga, posibleng mapahaba ang buhay ng amag at maiwasan ang magastos na downtime o pagkukumpuni.

Ang paglilinis ng amag pagkatapos ng bawat ikot ng produksyon ay partikular na mahalaga upang maiwasan ang buildup ng metal residue, na maaaring mag-ambag sa kaagnasan at pagguho. Ang mga espesyal na ahente sa paglilinis ay maaaring gamitin upang alisin ang mga matigas ang ulo na deposito, habang ang mga nakasasakit na pamamaraan ng paglilinis ay maaaring gamitin upang maibalik ang ibabaw ng amag kung ito ay nagiging magaspang sa paglipas ng panahon. Bilang karagdagan, ang pagpapadulas ng mga gumagalaw na bahagi at mga kasukasuan ay maaaring makatulong na mabawasan ang alitan at pagkasira sa panahon ng proseso ng paghahagis.

Mahalaga rin na subaybayan ang kondisyon ng sistema ng paglamig ng amag, suriin kung may mga bara o pagtagas sa mga channel ng paglamig. Tinitiyak ng maayos na sistema ng paglamig ang pare-parehong temperatura ng amag, na nakakatulong na maiwasan ang thermal fatigue at cracking. Ang mga regular na pagsusuri sa pagpapanatili ay maaari ding tukuyin ang anumang mga lugar kung saan ang amag ay maaaring nakakaranas ng labis na pagkasira, na nagbibigay-daan para sa napapanahong pag-aayos o pagpapalit.

Paggamit ng Mould Surface Coatings

Ang paglalagay ng mga coatings sa ibabaw sa amag ay maaaring magbigay ng karagdagang patong ng proteksyon laban sa pagkasira, kaagnasan, at thermal damage. Ang mga coating gaya ng chrome plating, nitriding, o ceramic coatings ay nakakatulong na pahusayin ang tigas ng ibabaw ng amag at paglaban sa thermal cycling. Ang mga coatings na ito ay maaaring makabuluhang pahabain ang habang-buhay ng amag, lalo na sa mga lugar na may mataas na stress o pagkasira, tulad ng sistema ng gating at ang lukab ng amag.

Bilang karagdagan sa pagpapabuti ng resistensya ng pagsusuot ng amag, ang mga coatings sa ibabaw ay maaari ding mapahusay ang pagtatapos ng ibabaw ng mga casting. Ang isang mas makinis na ibabaw ng amag ay nakakabawas sa alitan at nagpapabuti sa daloy ng tinunaw na aluminyo, na maaaring humantong sa mas mahusay na kalidad ng mga casting at hindi gaanong pagkasira sa amag. Ang mga coatings sa ibabaw ay ginagawang mas madaling linisin ang amag, na binabawasan ang pagtitipon ng nalalabi sa metal at pinipigilan ang kaagnasan.

Paghahambing ng Mga Materyales at Coating ng Mould

| Materyal/Patong | Mga kalamangan | Mga Karaniwang Aplikasyon |

|---|---|---|

| H13 Bakal | Mataas na thermal shock resistance, matibay sa ilalim ng mataas na presyon | Karaniwang ginagamit sa aluminum die casting molds |

| Chrome Plating | Nagpapabuti ng katigasan ng ibabaw, paglaban sa kaagnasan | Ginagamit sa mga lugar na may mataas na pagsusuot tulad ng mga gating system at mga cavity |

| Nitriding | Pinapataas ang katigasan, resistensya ng pagsusuot, at lakas ng pagkapagod | Tamang-tama para sa mga amag na nakalantad sa thermal cycling |

| Mga Ceramic Coating | Mataas na temperatura na paglaban, mga katangian na hindi malagkit | Ginagamit para sa mga amag na nakalantad sa mataas na init at mga kondisyong nakasasakit |

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.