Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paAng mga bahagi ng aluminyo na aluminyo ng aluminyo ay namatay sa paghahagis

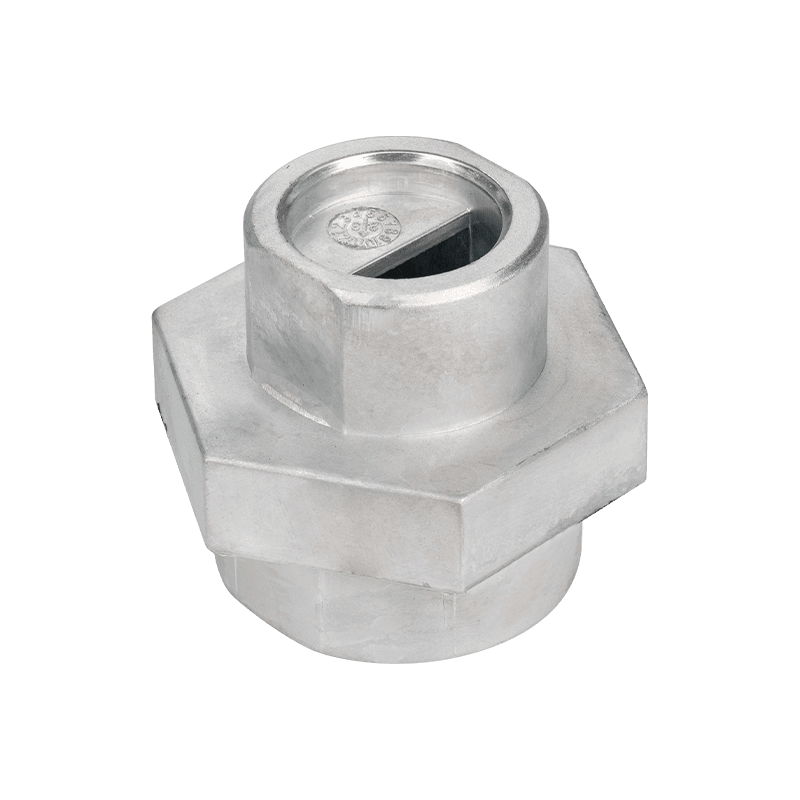

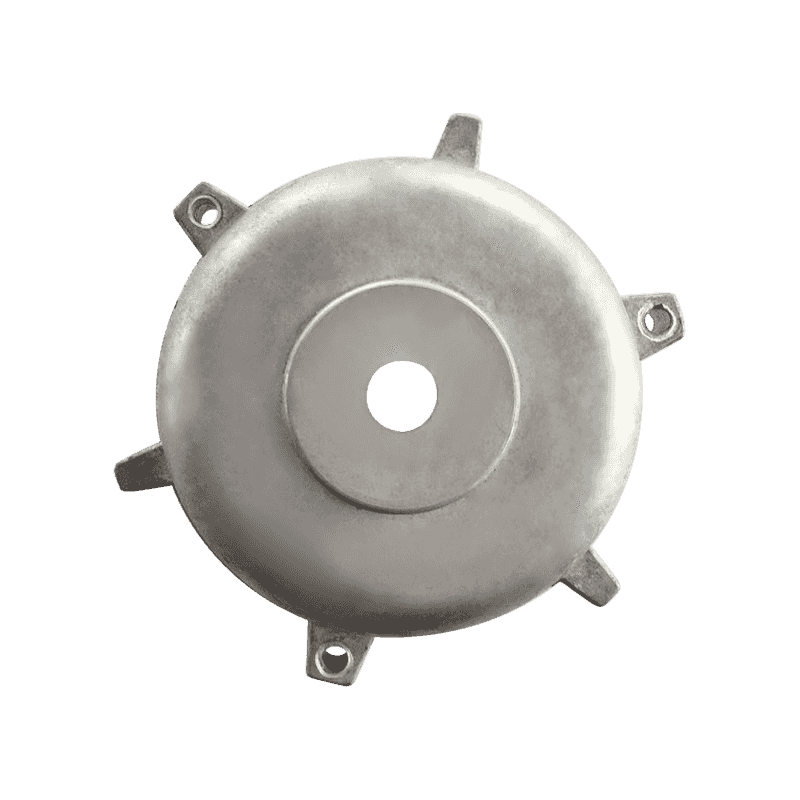

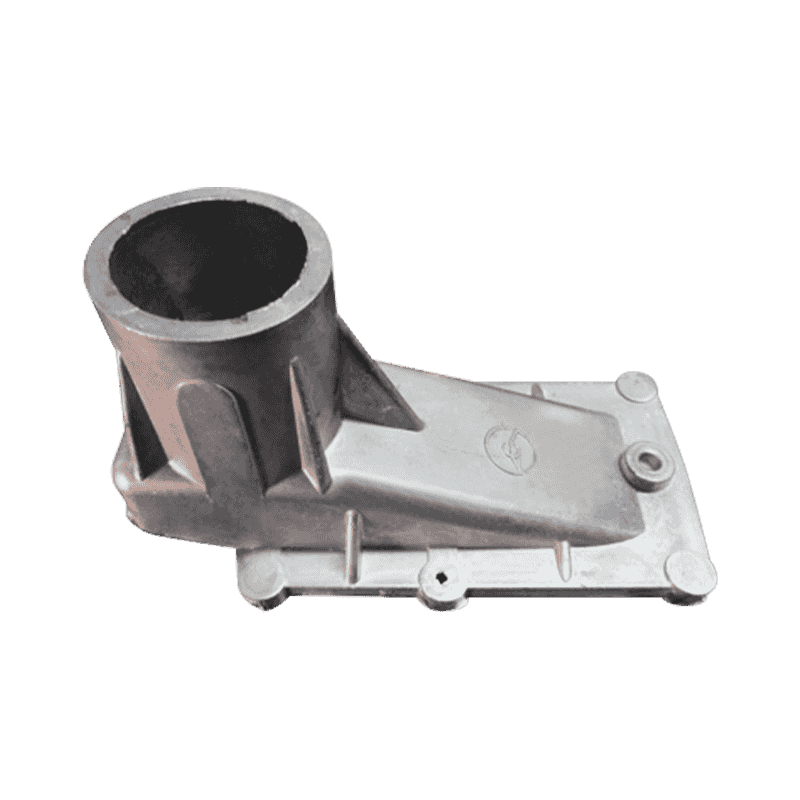

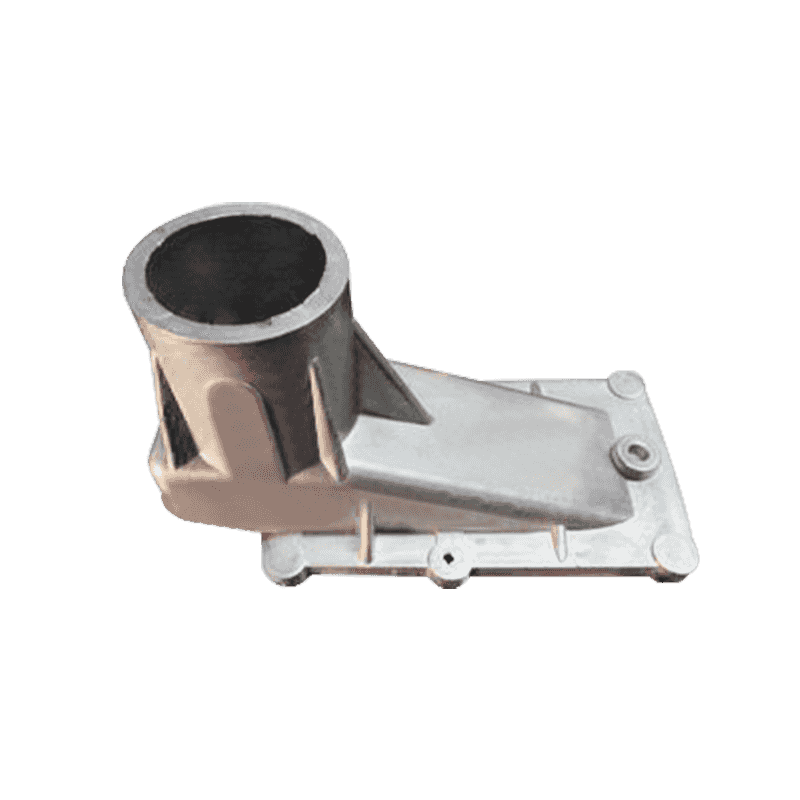

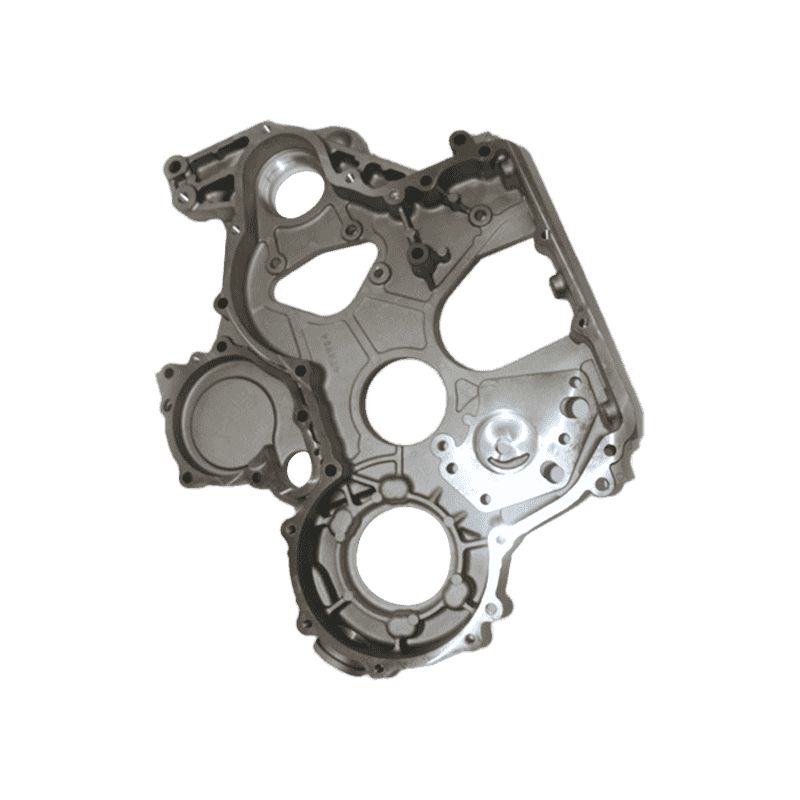

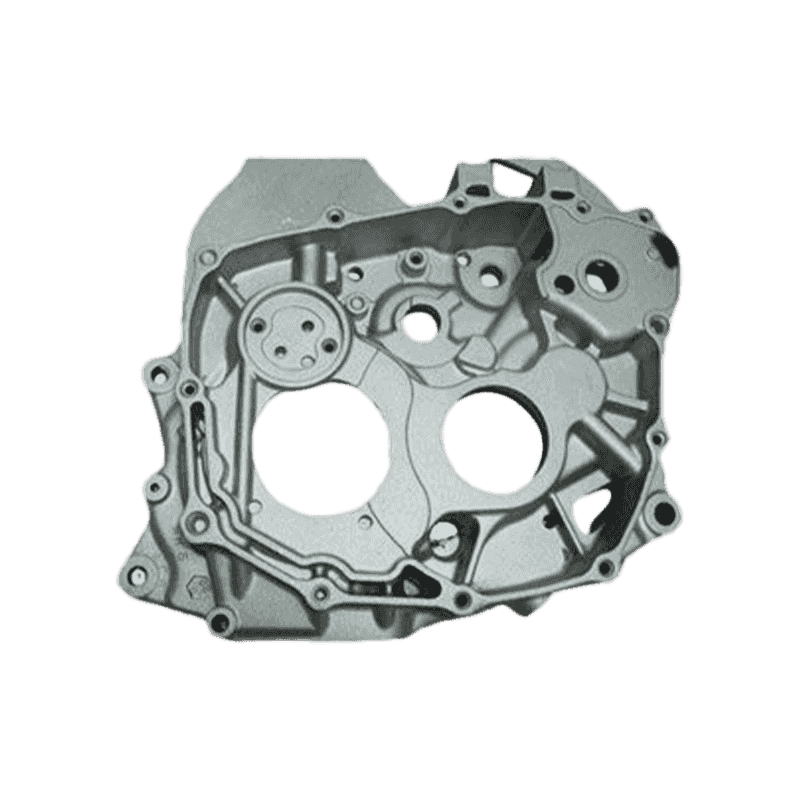

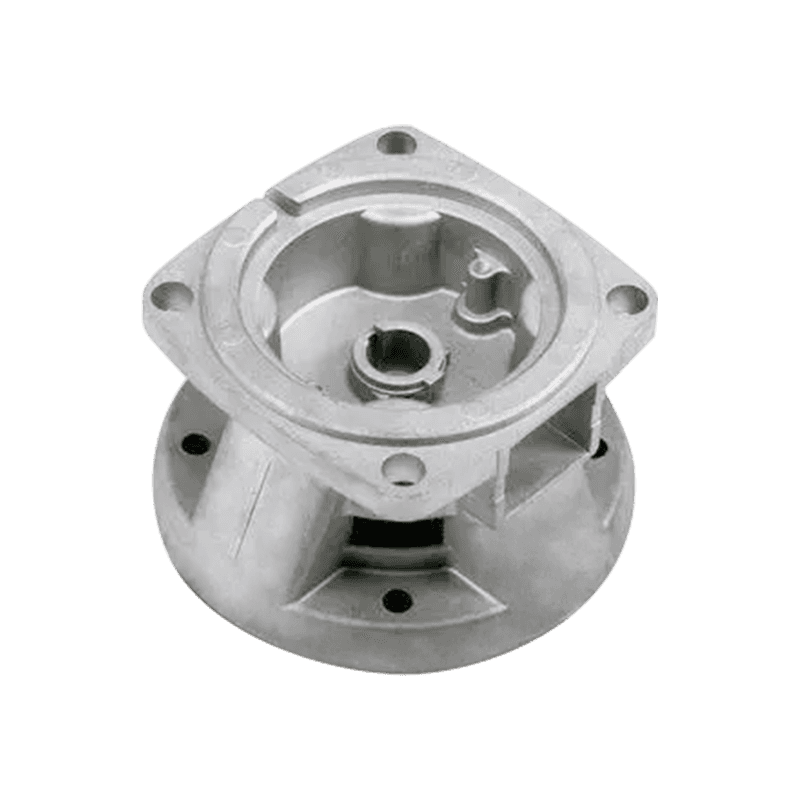

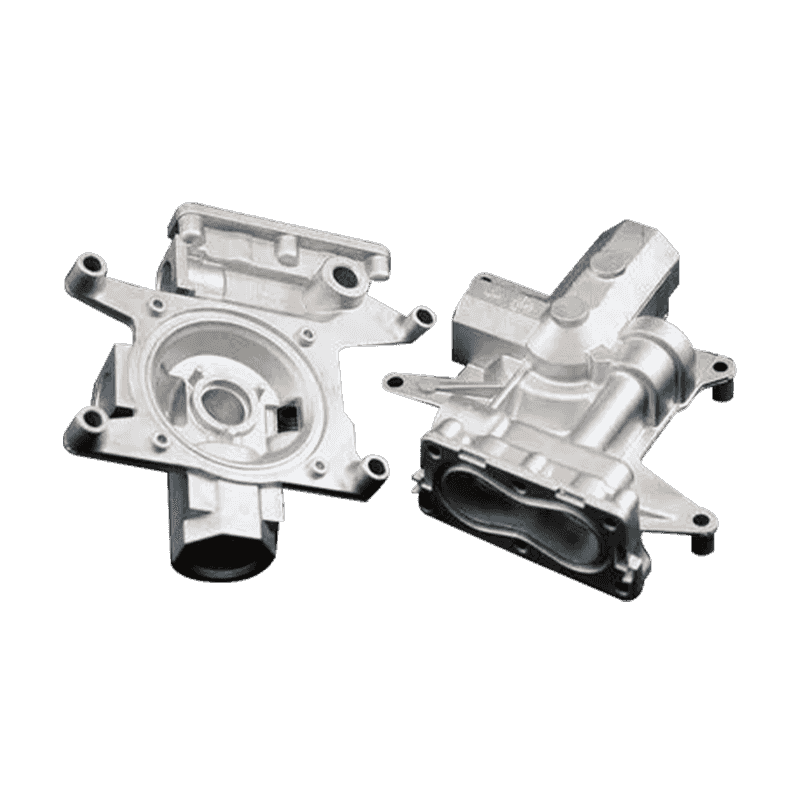

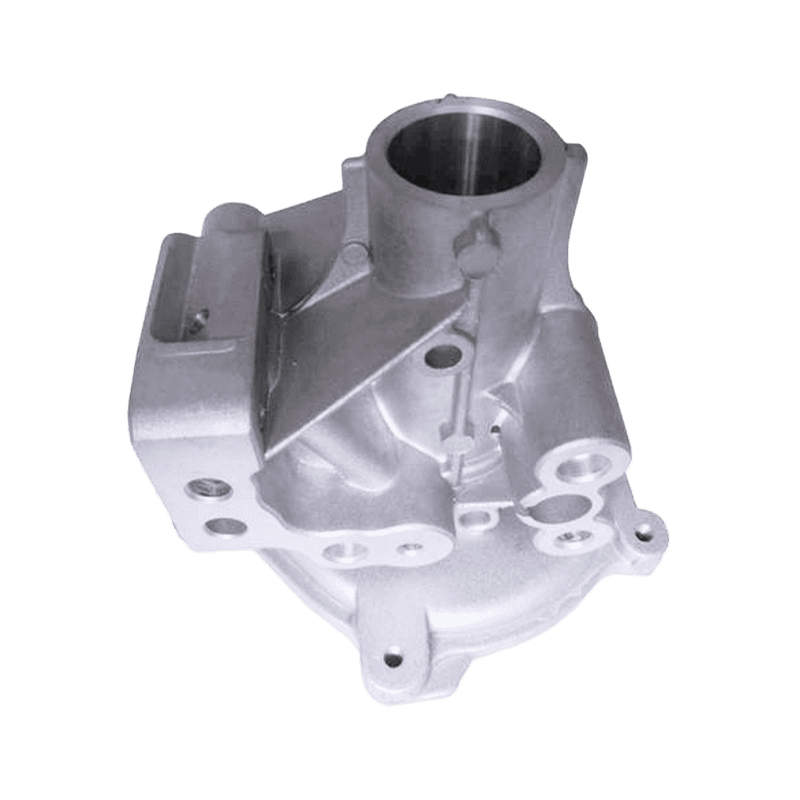

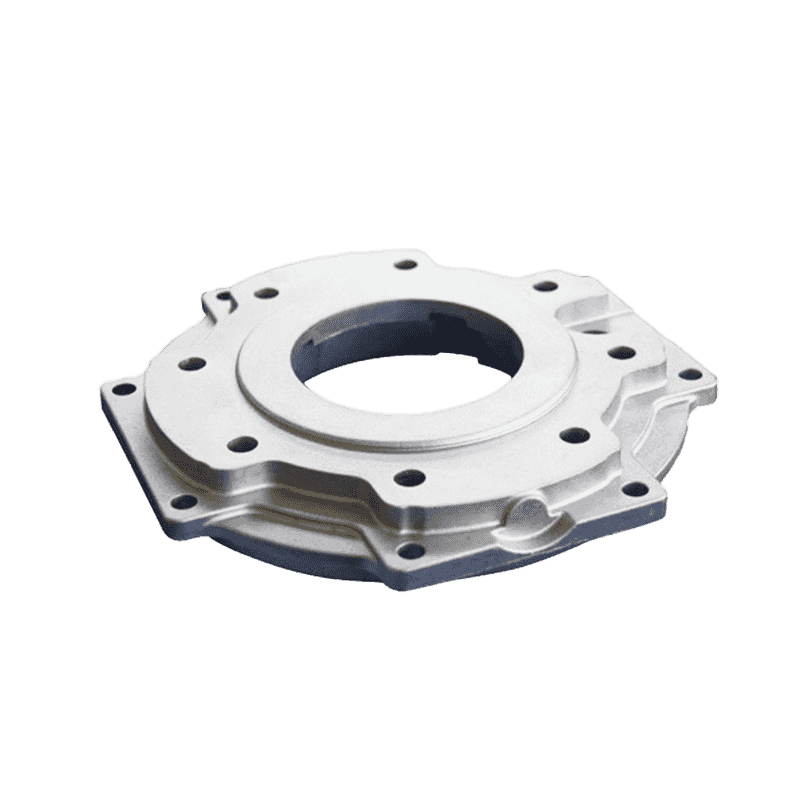

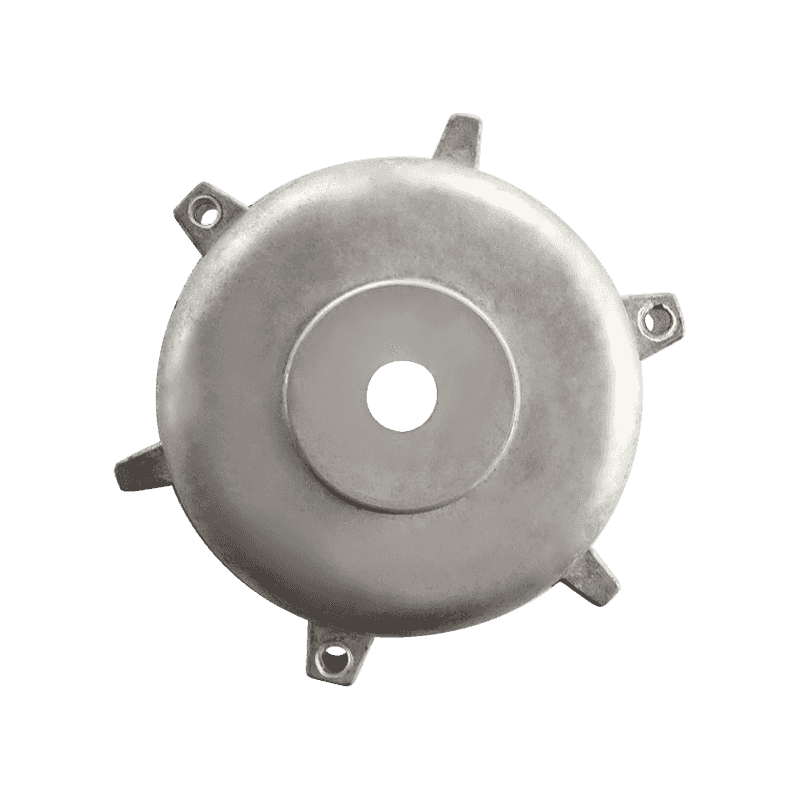

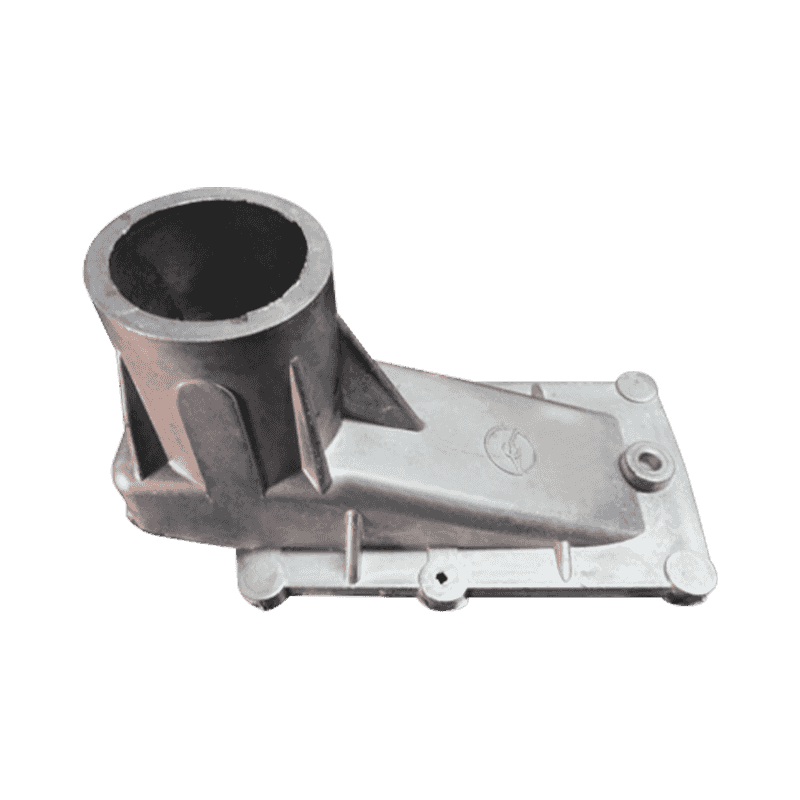

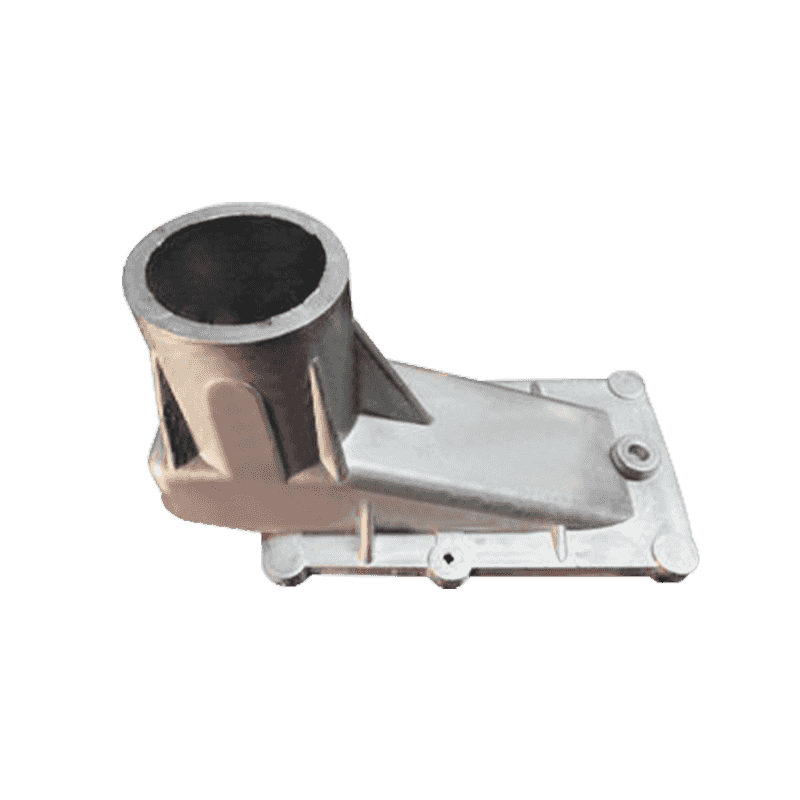

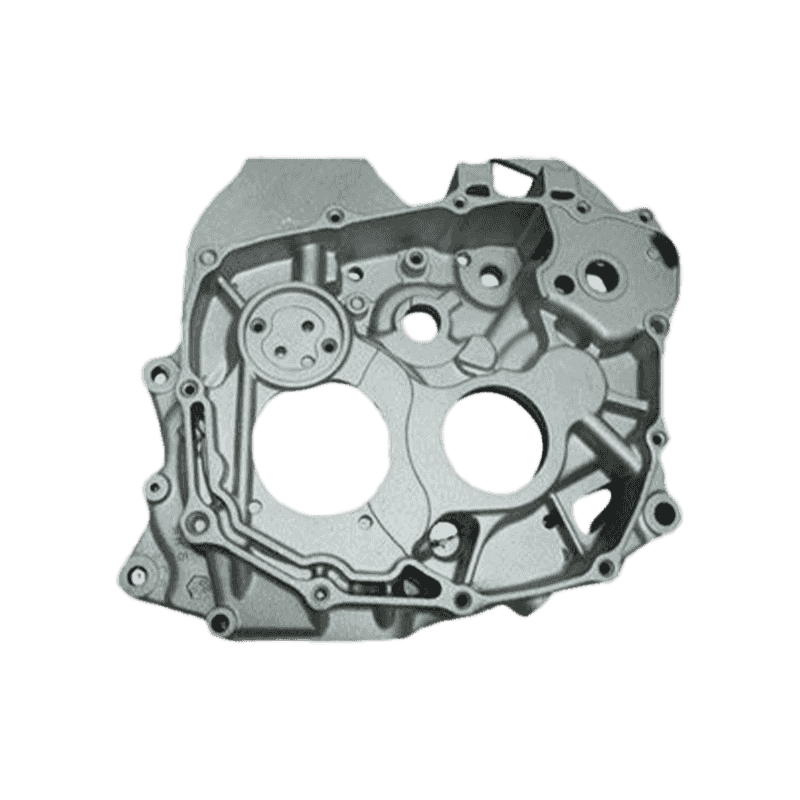

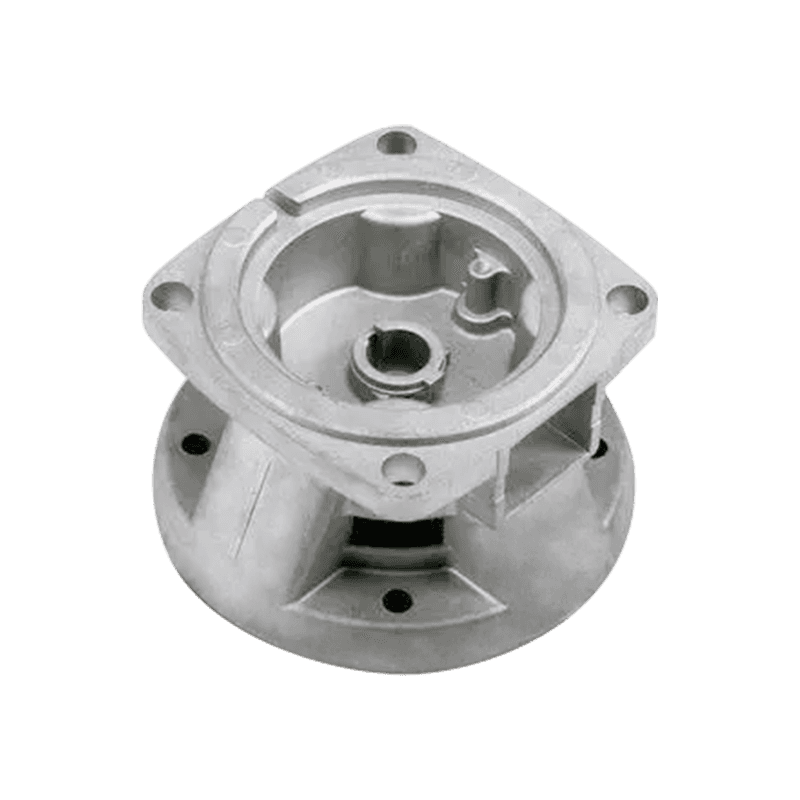

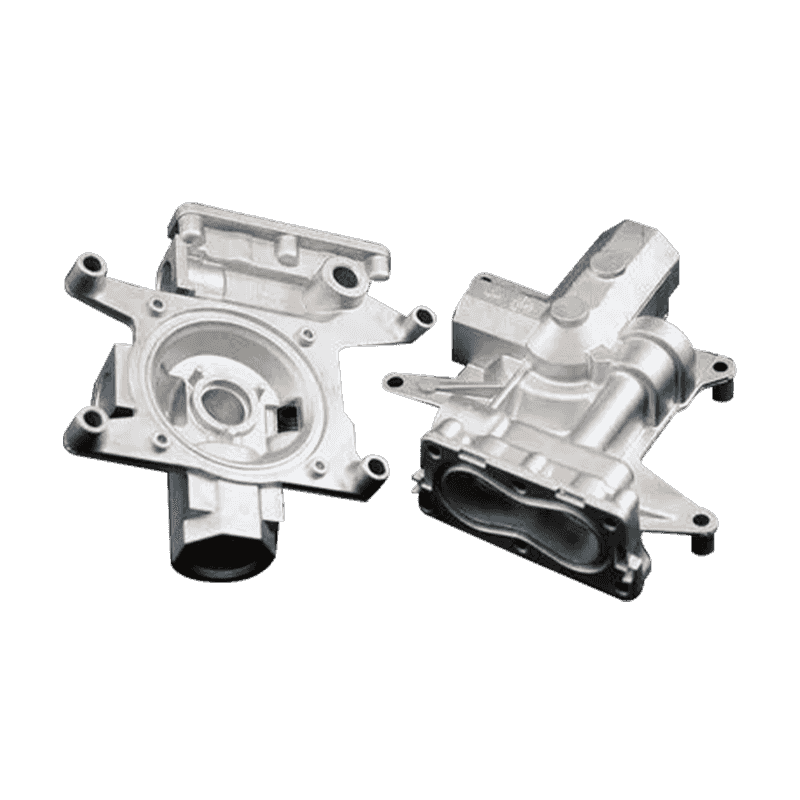

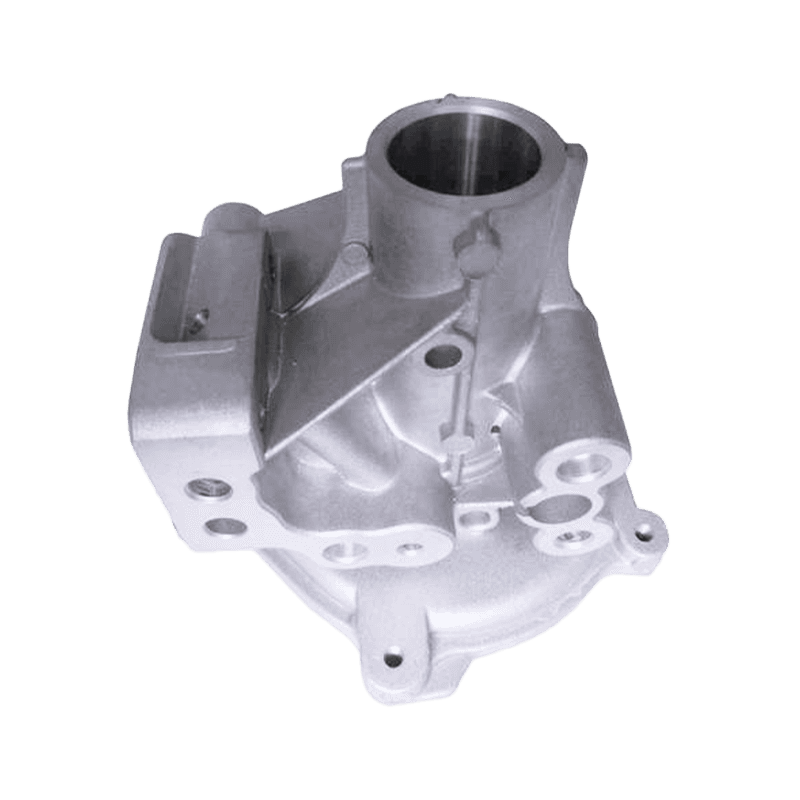

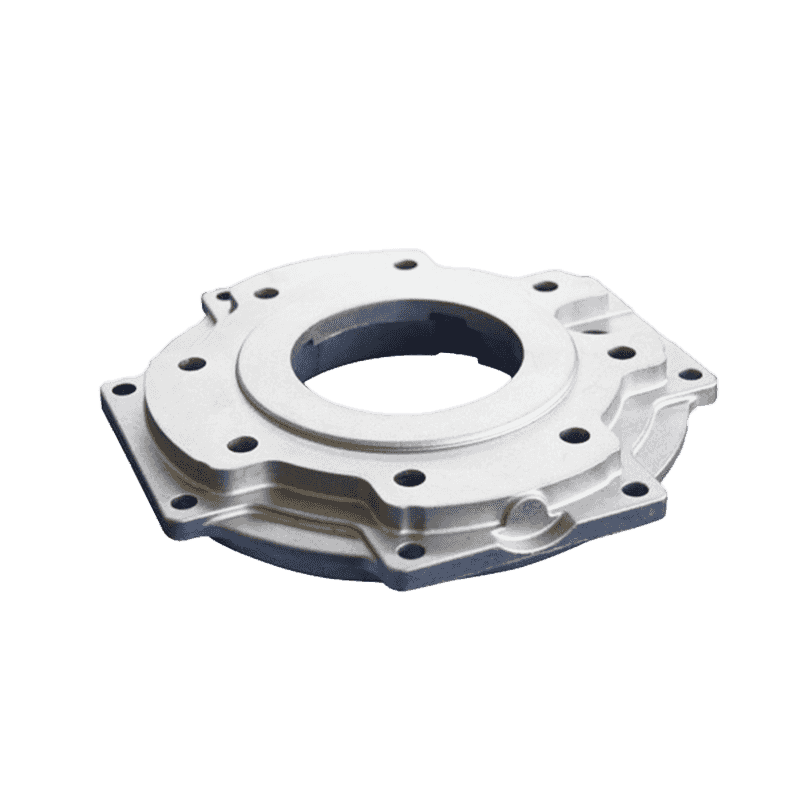

Ang mga haluang metal na aluminyo ay malawakang ginagamit sa paggawa ng mga bahagi ng automotive engine dahil sa kanilang magaan na timbang, paglaban ng kaagnasan, paglaban sa pagsusuot at mahusay na machinability. Ang aming serye ng Aluminum Alloy Engine Parts ay idinisenyo para sa mga tagagawa ng sasakyan na humahabol sa kahusayan. Hindi lamang nila makabuluhang bawasan ang timbang ng sasakyan, pagbutihin ang ekonomiya ng gasolina at pagganap ng kapangyarihan, kundi pati na rin sa tibay at pagiging maaasahan.

Upang matiyak na ang bawat sangkap ay nakakatugon sa pinakamataas na pamantayan sa industriya, pipili kami ng mga de-kalidad na materyales na haluang metal na aluminyo at gumamit ng teknolohiyang proseso ng katumpakan para sa pagproseso. Ang mga haluang metal na ito ay hindi lamang may mahusay na mababang temperatura at mataas na temperatura na pagganap, ngunit nagpapakita rin ng mahusay na kaagnasan at paglaban sa oksihenasyon, at maaaring mapanatili ang matatag na pagganap sa malupit na mga kapaligiran sa pagtatrabaho.

Ang aming serye ng Aluminyo Alloy Engine Parts ay may kasamang maraming mga pangunahing sangkap tulad ng mga bloke ng silindro, crankshafts, piston, pagkonekta ng mga rod, atbp.

Bilang karagdagan sa mahusay na kalidad ng pagmamanupaktura, nagbibigay din kami ng mga pasadyang serbisyo upang magdisenyo at makagawa ng mga bahagi ng aluminyo haluang metal na bahagi ayon sa mga tiyak na pangangailangan ng mga customer. Ang aming propesyonal na koponan ay gumagana nang malapit sa mga customer upang maunawaan at matugunan ang kanilang mga tiyak na kinakailangan upang matiyak na ang bawat detalye ay nakakatugon sa mga inaasahan ng customer.

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Application ng aluminyo haluang metal die-casting process sa mga bahagi ng engine ng sasakyan

Ang Aluminyo Alloy Die-Casting Technology ay gumaganap ng isang pangunahing papel sa paggawa ng mga bahagi ng engine ng sasakyan. Sa ebolusyon ng disenyo ng sasakyan at ang pagpapabuti ng mga kinakailangan sa pagganap, ang mga tradisyunal na pamamaraan ng paghahagis ay unti -unting hindi matugunan ang mga pangangailangan ng pagmamanupaktura ng mga kumplikadong bahagi. Ang mga haluang metal na aluminyo ay naging isang mainam na pagpipilian para sa paggawa ng mga pangunahing bahagi tulad ng mga housings ng engine, mga bloke ng silindro, ulo ng silindro, at mga manifold ng paggamit dahil sa kanilang mahusay na lakas, paglaban ng init, at magaan na mga katangian.

Sa proseso ng die-casting ng aluminyo, ang unang bagay ay piliin ang tamang materyal na haluang metal na aluminyo. Ang mga karaniwang ginagamit na haluang metal na aluminyo ay may kasamang A356, ADC12, atbp, na may mahusay na likido at mekanikal na mga katangian at angkop para sa paghuhulma ng mataas na presyon ng iniksyon. Ang unang hakbang ng proseso ay upang painitin ang haluang metal na aluminyo sa isang likidong estado, at pagkatapos ay mag-iniksyon ng tinunaw na haluang metal sa isang paunang dinisenyo na amag sa pamamagitan ng isang high-pressure injection machine. Ang istraktura sa loob ng amag ay tumutukoy sa hugis at dimensional na kawastuhan ng pangwakas na bahagi, habang ang mabilis na paglamig ay nakakatulong upang makamit ang isang pantay na istraktura ng butil at pagbutihin ang mga mekanikal na katangian at kalidad ng ibabaw ng bahagi.

Ang mga bahagi ng engine tulad ng mga housings ng engine at mga bloke ng silindro ay karaniwang nangangailangan ng mga kumplikadong panloob na istruktura at tumpak na mga sukat sa pagproseso. Ang Aluminyo Alloy Die-Casting Technology ay maaaring tumpak na magtiklop ng mga detalye sa mga guhit ng disenyo upang matiyak ang pagkakapare-pareho at pagiging maaasahan ng bawat bahagi. Kung ikukumpara sa mga tradisyunal na pamamaraan ng paghahagis, ang die casting ay hindi lamang maaaring mapabuti ang kahusayan ng produksyon, ngunit bawasan din ang mga materyal na pamamaraan ng basura at pagproseso, makatipid ng mga gastos at paikliin ang mga siklo ng produksyon.

Sa modernong industriya ng automotiko, ang magaan na disenyo ay isang mahalagang kalakaran. Dahil sa mababang density at higit na mahusay na mga katangian ng mekanikal, ang haluang metal na aluminyo ay maaaring epektibong mabawasan ang bigat ng mga bahagi ng engine at pagbutihin ang kahusayan ng gasolina at pagganap ng sasakyan. Bilang karagdagan, ang mataas na thermal conductivity at kaagnasan na paglaban ng aluminyo haluang metal ay ginagawang maayos din sa ilalim ng mataas na temperatura ng operating engine at malupit na mga kondisyon sa kapaligiran, na nagpapalawak ng buhay ng serbisyo ng mga bahagi.

Demand trend ng Ang mga bahagi ng aluminyo na aluminyo ng aluminyo ay namatay sa paghahagis

Sa mga pagbabago sa pandaigdigang merkado ng automotiko at pagsulong ng teknolohiya, ang demand para sa mga bahagi ng aluminyo na haluang metal na bahagi ay mabilis na lumalaki. Ang mga tagagawa ng sasakyan at mga mamimili ay may mas mataas na mga kinakailangan para sa pag -iingat ng enerhiya, pagbawas ng paglabas at pagiging kabaitan ng kapaligiran, na nagtaguyod ng pagtaas ng mga bagong sasakyan ng enerhiya (tulad ng mga de -koryenteng sasakyan) at ang pag -optimize at pag -upgrade ng mga tradisyonal na panloob na mga modelo ng pagkasunog ng engine.

Bilang isang magaan na materyal, ang haluang metal na aluminyo ay may makabuluhang mga pakinabang sa aplikasyon sa industriya ng automotiko. Makakatulong ito sa mga automaker na mabawasan ang pangkalahatang bigat ng mga sasakyan, mapabuti ang kahusayan ng gasolina at mabawasan ang mga paglabas ng tambutso. Sa tradisyonal na mga modelo ng panloob na pagkasunog ng engine, ang paggamit ng mga bahagi ng aluminyo na haluang metal na bahagi ay maaaring mabawasan ang pagkarga ng engine at pagbutihin ang pagganap ng lakas ng sasakyan at karanasan sa pagmamaneho.

Sa mabilis na pagpapalawak ng bagong merkado ng sasakyan ng enerhiya, lalo na ang katanyagan ng mga modelo ng electric at hybrid, ang demand para sa mga bahagi ng aluminyo na haluang metal na bahagi ay inaasahan na higit na madagdagan. Dahil sa limitasyon ng timbang ng baterya, ang mga de -koryenteng sasakyan lalo na kailangang ipatupad ang magaan na disenyo sa iba pang mga sangkap upang mapalawak ang saklaw ng baterya at pagbutihin ang pangkalahatang kahusayan. Ang mga bahagi ng haluang metal na aluminyo ay may natatanging kalamangan sa bagay na ito dahil maaari nilang epektibong mabawasan ang pangkalahatang bigat ng sasakyan habang tinitiyak ang lakas at tibay.

Bilang karagdagan sa pagiging magaan, ang mga haluang metal na aluminyo ay mayroon ding mahusay na mga katangian ng pagproseso at plasticity, pagpapagana ng mas kumplikadong mga disenyo at mas tumpak na mga kinakailangan sa pagproseso. Ginagawa nitong haluang metal na aluminyo ang materyal na pinili para sa iba't ibang uri ng mga bahagi ng automotive engine, tulad ng mga ulo ng silindro, crankcases, mga sangkap ng air intake system, atbp.

Kalidad na kontrol at teknolohikal na pagbabago sa proseso ng aluminyo alloy die-casting process

Kontrol ng komposisyon ng haluang metal. Ang iba't ibang mga haluang metal na aluminyo ay may iba't ibang mga komposisyon ng kemikal at mga katangian ng pagganap. Ang naaangkop na mga materyales na haluang metal ay dapat mapili alinsunod sa mga kinakailangan sa disenyo ng mga bahagi at tiyakin na ang komposisyon ng haluang metal sa tinunaw na estado ay matatag at uniporme. Ang komposisyon ng haluang metal ay direktang nakakaapekto sa mga mekanikal na katangian at paglaban ng kaagnasan ng mga bahagi, kaya ang mga sangkap at paghahalo ay dapat na mahigpit alinsunod sa mga proporsyon ng pormula.

Disenyo ng amag at pagmamanupaktura. Ang istraktura at kalidad ng ibabaw ng amag ay direktang matukoy ang dimensional na kawastuhan at pagtatapos ng ibabaw ng pangwakas na bahagi. Ang mga modernong aluminyo haluang multo ay karaniwang gumagamit ng disenyo ng CAD/CAM at mga advanced na teknolohiya sa pagproseso, tulad ng EDM at pagputol ng high-speed, upang matiyak ang kawastuhan at tibay ng amag.

Ang rate ng paglamig ay isang mahalagang kadahilanan na nakakaapekto sa istraktura ng butil at mga mekanikal na katangian ng mga haluang metal na aluminyo. Ang mabilis na paglamig ay maaaring maging sanhi ng haluang metal na aluminyo na palakasin sa multa, pantay na butil, sa gayon ay nadaragdagan ang lakas at katigasan ng bahagi. Kasabay nito, ang control control at paglamig medium na pagpili sa panahon ng proseso ng paglamig ay susi din upang matiyak ang dimensional na katatagan ng bahagi at pagkakapareho ng panloob na istraktura.

Bilang karagdagan sa tradisyonal na kontrol sa proseso ng produksyon, ang makabagong teknolohiya sa proseso ng aluminyo haluang metal die-casting ay patuloy na nagtataguyod ng pagpapabuti ng kalidad at kahusayan. Halimbawa, ang mga sistema ng pagsubaybay sa real-time ay maaaring masubaybayan ang mga pangunahing mga parameter sa proseso ng paggawa at gumawa ng napapanahong pagsasaayos upang maiwasan ang mga depekto at basura. Ang Simulation Software ay maaaring mahulaan at mai -optimize ang daloy ng amag at pagpuno ng pagganap sa panahon ng disenyo ng yugto, pagbabawas ng mga gastos sa pagsubok at pagpapabilis ng mga bagong produkto sa merkado.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.