Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paMga Bahagi ng Aluminyo Alloy Lampshade

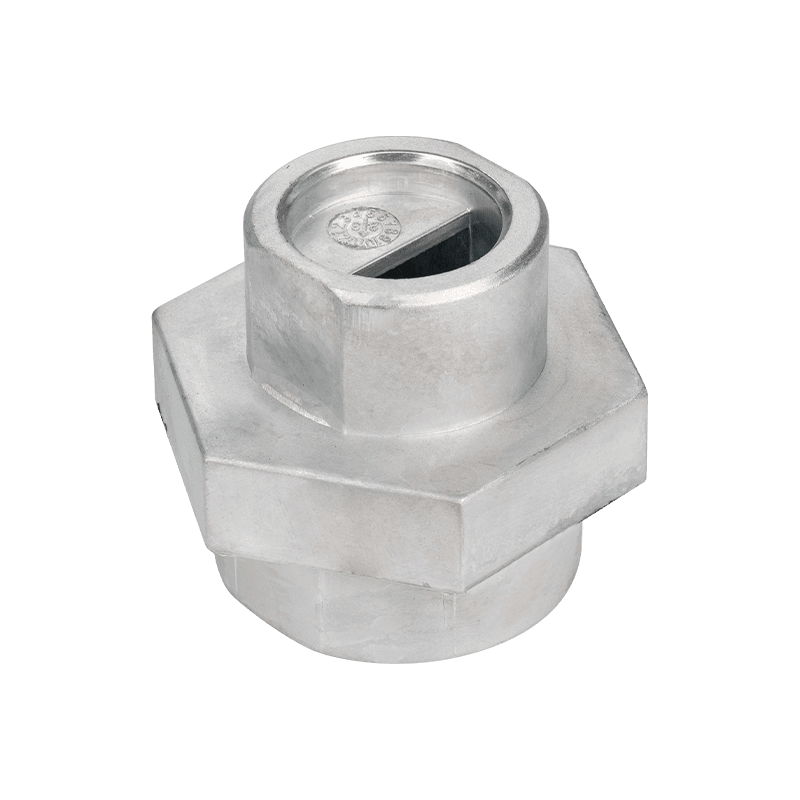

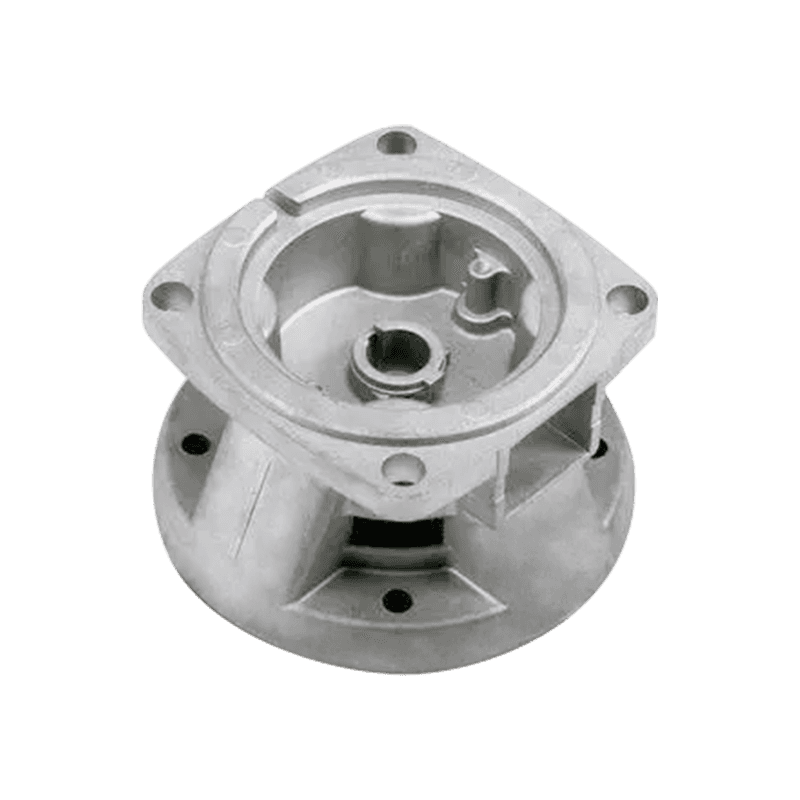

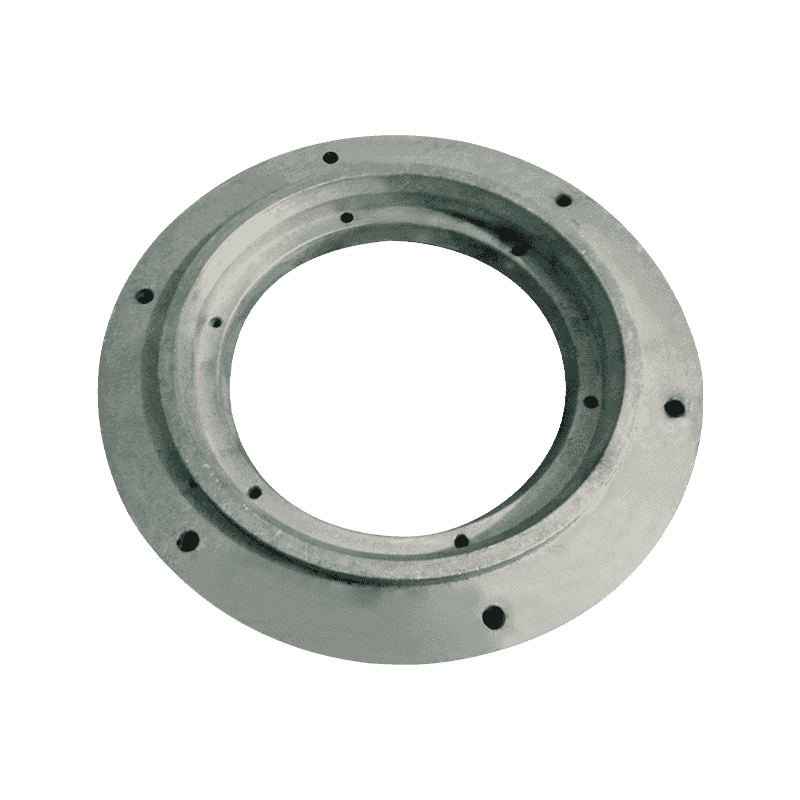

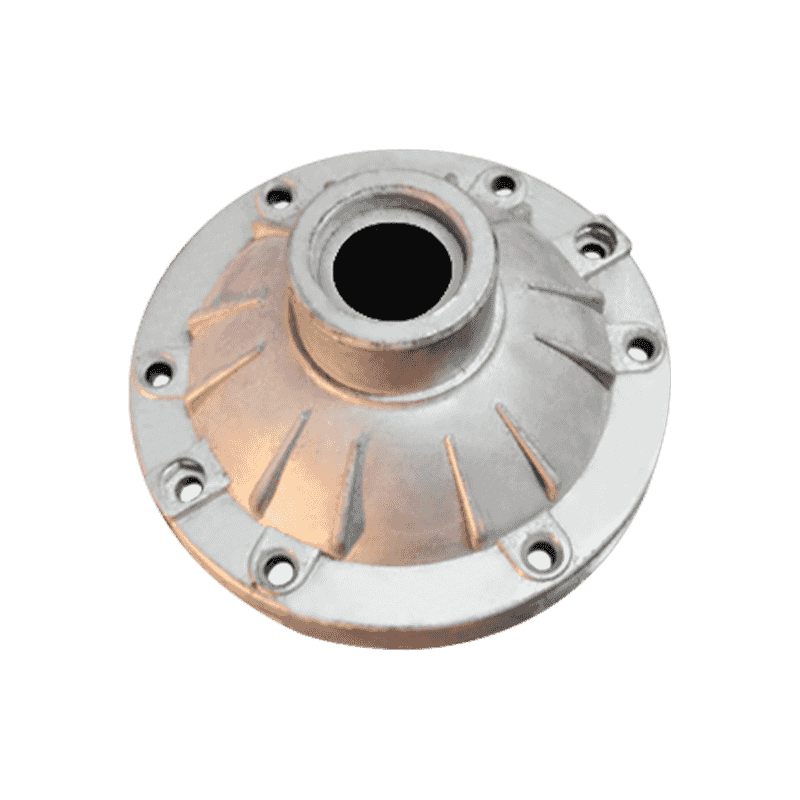

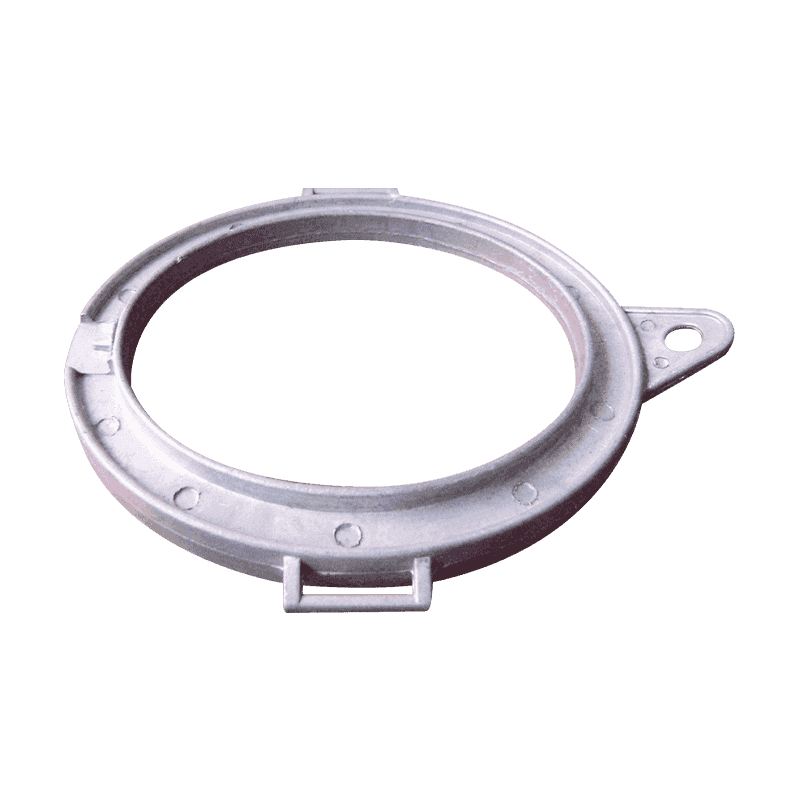

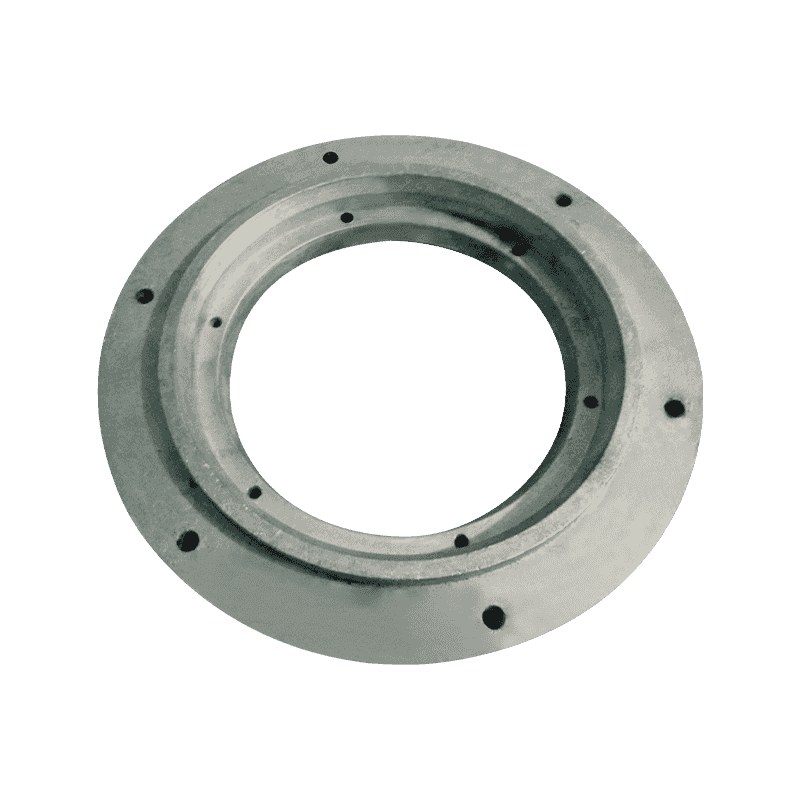

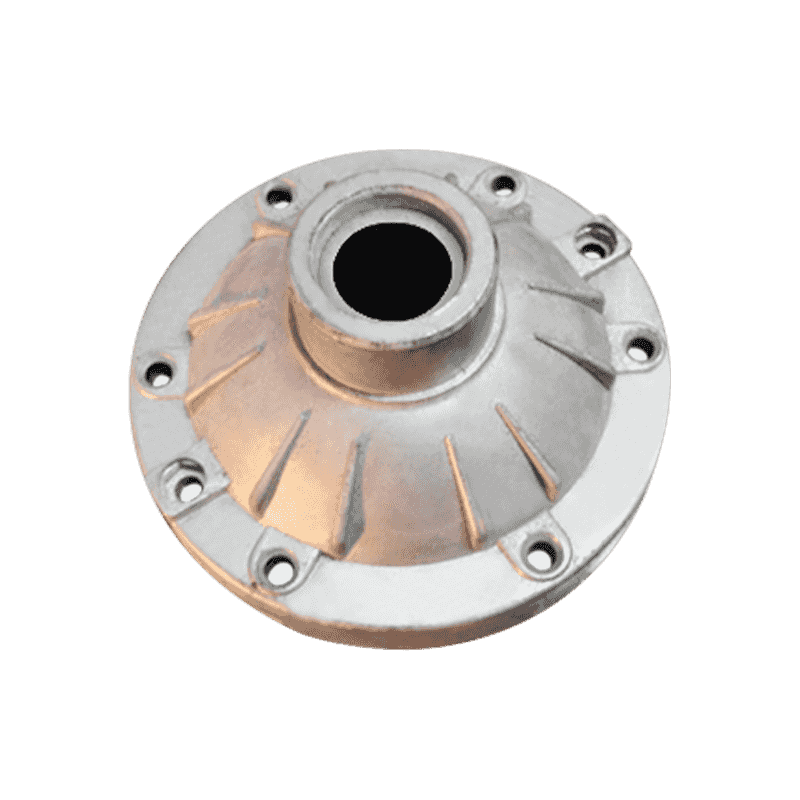

Sa patuloy na pagsulong ng modernong teknolohiya ng pag -iilaw at ang pagtaas ng mga pangangailangan ng aesthetic ng mga mamimili, ang mga accessories ng aluminyo na haluang metal na lampara ay naging isang inaasahang pagpipilian sa industriya ng pag -iilaw. Ang mga accessory na ito ay hindi lamang nagdadala ng mas maraming malikhaing puwang sa disenyo ng lampara, ngunit tiyakin din ang pagiging praktiko at tibay ng mga lampara.

Ang mga materyales na haluang metal na aluminyo ay naging ginustong materyal para sa paggawa ng mga accessories ng lampshade dahil sa kanilang magaan na timbang, paglaban sa kaagnasan, at madaling pagproseso. Sa pamamagitan ng tumpak na teknolohiya ng die-casting at pagproseso, ang mga tagagawa ay maaaring lumikha ng mga accessories ng aluminyo na haluang metal na aluminyo na may iba't ibang mga hugis at makinis na ibabaw upang matugunan ang mga pangangailangan ng iba't ibang mga sitwasyon sa pag-iilaw.

Sa mga tuntunin ng disenyo, ang aluminyo alloy lampshade accessories ay nagpapakita ng napakataas na kakayahang umangkop. Kung ito ay modernong estilo ng minimalist, estilo ng retro European o istilo ng klasikal na Tsino, maaari itong makamit sa pamamagitan ng iba't ibang mga accessories ng aluminyo na haluang metal na aluminyo. Bilang karagdagan, maaari itong ipasadya ayon sa mga pangangailangan ng customer na magbigay ng tunay na isinapersonal na mga serbisyo sa pagpapasadya.

Bilang karagdagan sa mga bentahe ng disenyo, ang mga accessories ng aluminyo na haluang metal na lampara ay gumaganap din nang maayos sa pagiging praktiko. Maaari nilang epektibong maprotektahan ang ilaw na mapagkukunan, maiwasan ang sulyap at magaan na polusyon, at magbigay ng mga gumagamit ng isang komportableng kapaligiran sa pag -iilaw. Kasabay nito, tinitiyak din ng mahusay na pagganap ng dissipation ng init ang pangmatagalang pagpapatakbo ng lampara at pinalawak ang buhay ng serbisyo ng lampara.

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Ano ang tiyak na proseso ng paggawa ng Mga Bahagi ng Aluminyo Alloy Lampshade ?

1. Pagpili ng mga materyales na haluang metal na aluminyo

Ang pagpili ng aluminyo haluang metal ay ang una at pinakamahalagang hakbang sa mga bahagi ng paggawa ng lampara. Ayon sa kapaligiran ng paggamit, mga kinakailangan sa disenyo at mga pagsasaalang -alang sa gastos ng lampshade, dapat na mapili ang naaangkop na grade aluminyo na aluminyo. Para sa mga bahagi ng lampshade, ang mga haluang metal na aluminyo na may mataas na lakas, magandang katigasan at mababang koepisyent ng pagpapalawak ng thermal ay ang unang pagpipilian. Ang ilang mga tiyak na marka ng haluang metal na aluminyo ay madalas na ginagamit upang gumawa ng mga bahagi ng lampshade na may mga kumplikadong hugis dahil sa kanilang mahusay na paghahagis at mekanikal na mga katangian.

2. Paggamot ng init

Upang mapagbuti ang mga mekanikal na katangian at mga katangian ng pagproseso ng mga haluang metal na aluminyo, ang mga hilaw na materyales ay kailangang ginagamot ng init. Ang paggamot sa init ay higit sa lahat ay may kasamang dalawang hakbang: paggamot sa paggamot at paggamot sa pag -iipon. Ang paggamot sa solusyon ay nagpapainit sa haluang metal na aluminyo sa isang tiyak na temperatura at pinapanatili itong mainit sa loob ng isang tagal ng panahon, upang ang mga solute na elemento sa haluang metal ay ganap na natunaw sa matrix upang makabuo ng isang pantay na solidong solusyon. Ang kasunod na pag -iipon ng paggamot ay upang panatilihin itong mainit -init sa loob ng isang tagal ng oras sa isang mas mababang temperatura, upang ang mga solute na elemento sa solidong solusyon ay napapawi bilang isang mahusay na nakakalat na pangalawang yugto, sa gayon ay mapapabuti ang lakas at katigasan ng haluang metal.

3. Proseso ng Pagproseso

Ayon sa mga guhit ng disenyo at laki ng mga kinakailangan ng mga bahagi ng lampshade, ang blangko ay pinutol mula sa sheet na aluminyo na aluminyo na aluminyo. Ang hakbang na ito ay karaniwang isinasagawa gamit ang isang tool ng sawing. Kinakailangan na panatilihing matalim ang talim ng saw at kontrolin ang bilis ng pagputol at lalim upang matiyak ang dimensional na kawastuhan at kalidad ng ibabaw ng blangko. Ang pangunahing layunin ng magaspang na machining ay upang alisin ang labis na materyal mula sa blangko at mabuo ang pangunahing hugis ng workpiece. Kasama sa yugtong ito ang paggiling, pag -on at pagbabarena.

Milling: Gumamit ng isang paggiling machine upang mag -mill ng blangko, alisin ang mga hindi kinakailangang bahagi, at paunang bumubuo ng panlabas na tabas ng mga bahagi ng lampshade.

Pagliko: Para sa mga bahagi na nangangailangan ng cylindrical o conical na ibabaw, gumamit ng isang lathe para sa pag -on upang makamit ang kinakailangang laki at kawastuhan ng hugis.

Pag -drill: Ayon sa mga kinakailangan sa butas sa mga guhit ng disenyo, gumamit ng isang pagbabarena machine upang mag -drill ng mga butas sa blangko. Ang hakbang na ito ay nangangailangan ng pagkontrol sa laki, bilis ng pagbabarena at rate ng feed ng drill bit upang matiyak ang laki at katumpakan ng posisyon ng butas.

Ang semi-finishing ay upang higit na mapabuti ang dimensional na kawastuhan at kalidad ng ibabaw ng workpiece batay sa magaspang na machining. Ang yugtong ito ay pangunahing kasama ang mga proseso tulad ng paggiling at elektrikal na paglabas ng machining (EDM).

Paggiling: Gumamit ng isang gilingan upang gilingin ang ibabaw ng workpiece upang alisin ang mga marka at burr na naiwan sa pamamagitan ng magaspang na machining, at pagbutihin ang pagtatapos ng ibabaw at flatness.

EDM: Para sa mga bahagi na may kumplikadong mga hugis, maliit na aperture o mahirap iproseso ng mga maginoo na pamamaraan, ginagamit ang teknolohiya ng electrospark machining. Ginagamit ng EDM ang lokal na mataas na temperatura na nabuo ng electric spark discharge upang matunaw o singaw ang mga materyales upang makamit ang machining ng katumpakan.

Ang pagtatapos ay ang huling pangunahing proseso sa paggawa ng mga bahagi ng lampshade, na naglalayong higit na mapabuti ang kalidad ng ibabaw at dimensional na kawastuhan ng workpiece. Kasama sa yugtong ito ang mga proseso tulad ng pagpaparangal, buli at paglilinis.

Honing: Gumamit ng isang honing machine upang alisin ang mga maliliit na burrs at hindi pantay na mga bahagi sa ibabaw ng workpiece upang mapagbuti ang kinis at katapatan ng ibabaw.

Polishing: Gumamit ng isang polishing machine upang polish ang ibabaw ng workpiece upang makamit ang isang pagtatapos ng salamin. Ang naaangkop na buli na i -paste at buli na tela ay kailangang magamit sa panahon ng proseso ng buli upang matiyak ang buli na epekto.

Paglilinis: Ang huling hakbang ay upang linisin ang mga kontaminado tulad ng coolant, pagputol ng likido at buli na i -paste na natitira sa ibabaw ng workpiece. Ang paglilinis ng ultrasonic o mga pamamaraan ng paglilinis ng kemikal ay karaniwang ginagamit upang matiyak ang kalinisan ng ibabaw ng workpiece.

4. Paggamot sa ibabaw

Ang paggamot sa ibabaw ay isang mahalagang paraan upang mapagbuti ang kalidad ng hitsura at paglaban ng kaagnasan ng mga bahagi ng aluminyo haluang metal na lampara. Ang mga karaniwang pamamaraan ng paggamot sa ibabaw ay may kasamang anodizing, pag -spray at electroplating.

Anodizing: Ang isang siksik na pelikula ng oxide ay nabuo sa ibabaw ng aluminyo haluang metal sa pamamagitan ng electrochemical na pamamaraan. Ang pelikulang oxide na ito ay hindi lamang maganda ngunit mayroon ding malakas na pagtutol ng kaagnasan, na maaaring maprotektahan ang aluminyo alloy substrate mula sa pagguho ng panlabas na kapaligiran.

Pag -spray: Pag -spray ng isa o higit pang mga layer ng pintura sa ibabaw ng aluminyo haluang metal upang mabago ang kulay ng hitsura nito, dagdagan ang pagtakpan at pagbutihin ang paglaban sa kaagnasan. Bago mag -spray, ang ibabaw ng workpiece ay kailangang magpanggap, tulad ng pagbagsak, pag -alis ng kalawang at pospating.

Electroplating: Ang isang layer ng metal (tulad ng nikel, chromium, atbp.) Ay naka -plate sa ibabaw ng haluang metal na aluminyo upang mapagbuti ang paglaban ng kaagnasan, pagsusuot ng pagsusuot at dekorasyon. Ang proseso ng electroplating ay nangangailangan ng mahigpit na kontrol ng mga parameter tulad ng komposisyon ng solusyon sa kalupkop, temperatura, kasalukuyang density, atbp upang matiyak ang kalidad at kapal ng patong.

5. Kalidad ng inspeksyon at packaging

Sa pangwakas na yugto ng proseso ng pagmamanupaktura, kinakailangan ang mahigpit na kalidad ng inspeksyon ng mga bahagi ng aluminyo na haluang metal na lampara. Kasama dito ang paggamit ng mga instrumento tulad ng coordinate na pagsukat ng mga makina at mga tester ng pagkamagaspang sa ibabaw upang masubukan ang dimensional na kawastuhan, kawastuhan ng hugis at kalidad ng ibabaw ng workpiece. Kinakailangan din ang visual inspeksyon upang matiyak na ang workpiece ay walang mga depekto tulad ng mga bitak at pores.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.