Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paAng koneksyon ng baterya ay namatay ang mga bahagi ng paghahagis

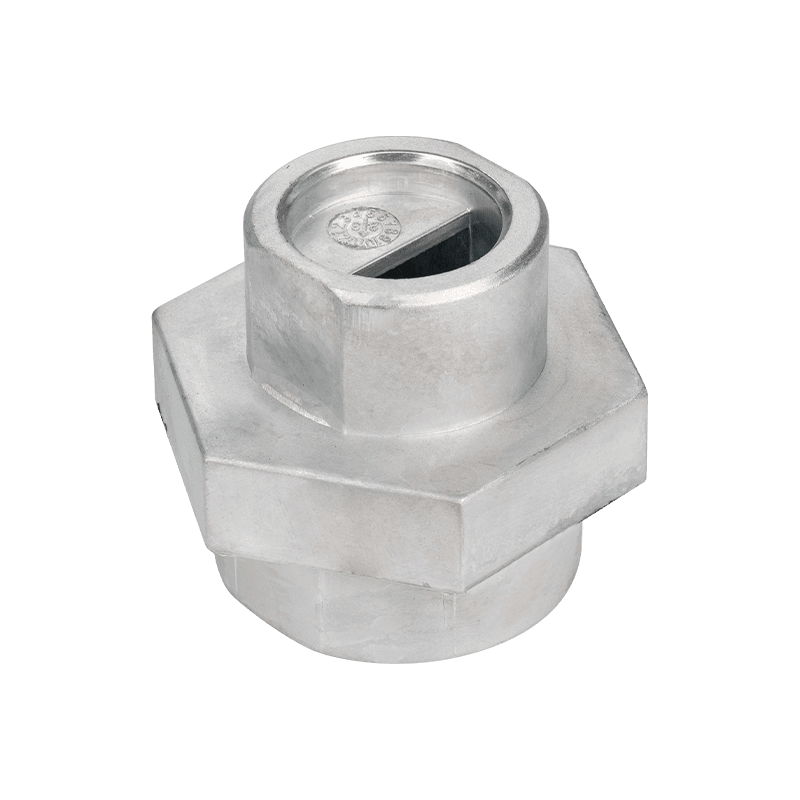

Ang mga bahagi ng koneksyon ng baterya ay mga accessory na partikular na ginagamit upang ikonekta ang mga baterya. Sa mga sistema ng baterya, gumaganap sila ng isang mahalagang papel sa pagtiyak ng normal na operasyon at mahusay na pagganap ng mga baterya. Ang mga accessory ng koneksyon sa baterya ay karaniwang gawa sa mga de-kalidad na materyales na metal tulad ng tanso, aluminyo o nikel. Ang mga materyales na ito ay may mahusay na conductivity at corrosion resistance, maaaring epektibong maipadala ang kasalukuyang at protektahan ang mga baterya mula sa pinsala sa pamamagitan ng panlabas na kapaligiran.

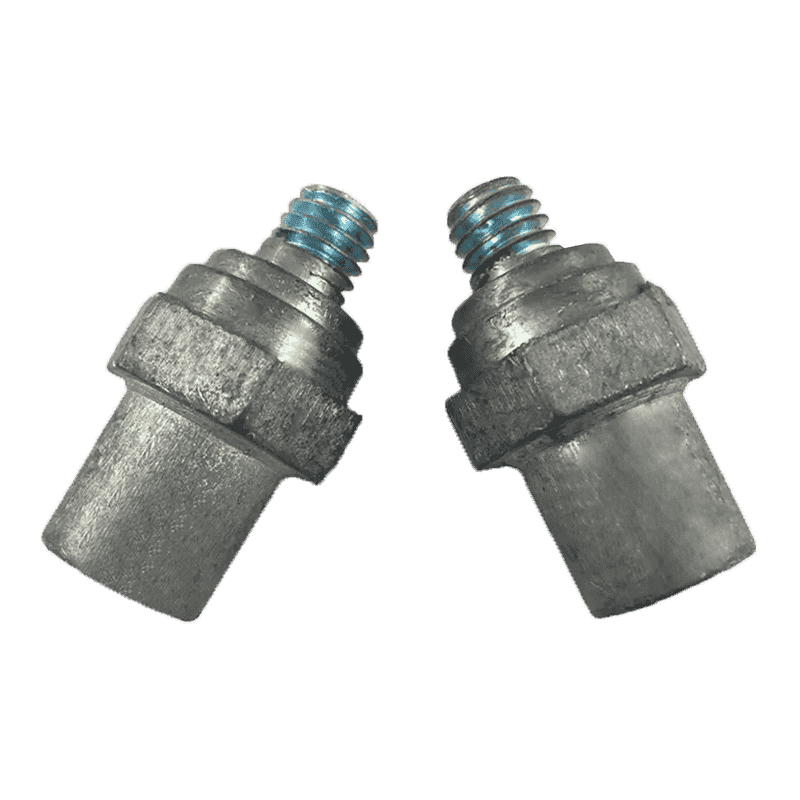

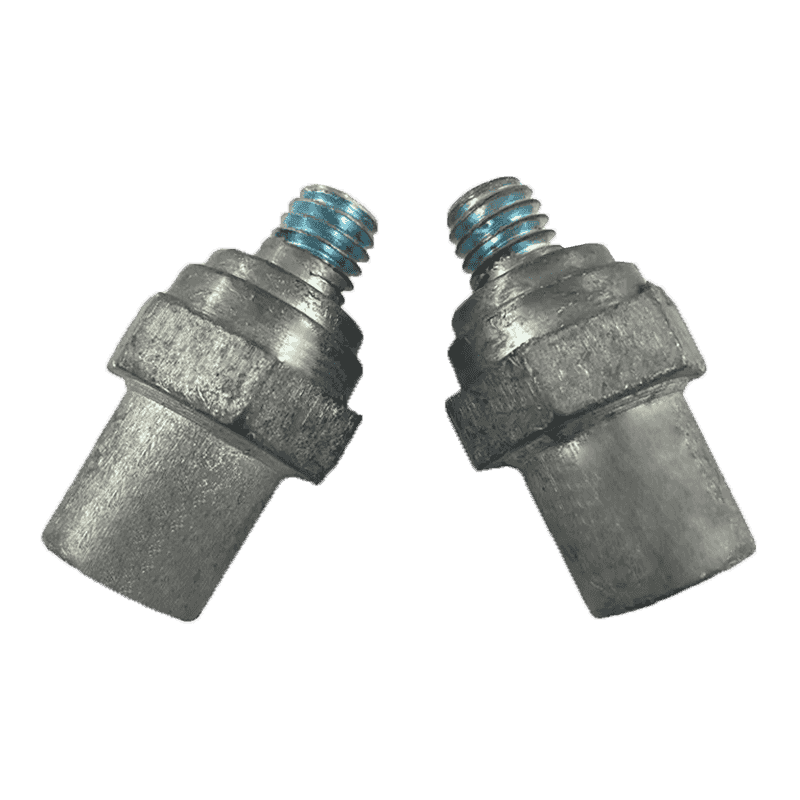

Kasama sa mga accessory ng koneksyon sa baterya ang iba't ibang mga iba't ibang mga sangkap, tulad ng pagkonekta ng mga piraso, pagkonekta ng mga wire, konektor at mga terminal. Ang pagkonekta ng mga piraso ay mga piraso ng metal na ginamit upang ikonekta ang positibo at negatibong mga poste ng mga baterya. Karaniwan silang may isang hubog na hugis na maaaring makipag -ugnay sa polarity ng baterya at magbigay ng matatag na kasalukuyang paghahatid. Ang pagkonekta ng mga wire ay mga conductive wire na ginamit upang ikonekta ang mga baterya sa iba pang mga elektronikong aparato o system. Ang pagkonekta ng mga wire ay karaniwang gawa sa de-kalidad na mga wire ng tanso na may mahusay na kondaktibiti at tibay. Ang mga konektor ay mga interface na ginamit upang ikonekta ang mga baterya at iba pang mga aparato. Maaari nilang matiyak ang maaasahang mga koneksyon sa koryente at maginhawang pag -install. Ang mga terminal ay mga metal plug o socket na ginagamit upang ikonekta ang mga baterya at iba pang mga aparato. Karaniwan silang may mga tiyak na hugis at sukat upang matiyak ang wastong koneksyon at kaligtasan.

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Sa proseso ng disenyo at pagmamanupaktura ng koneksyon ng baterya ay namatay ang mga bahagi ng paghahagis, kung paano matiyak na ang kondaktibiti at mekanikal na lakas ng produkto ay nasa pinakamahusay na estado nang sabay?

Bilang isang propesyonal na tagagawa ng Ang koneksyon ng baterya ay namatay ang mga bahagi ng paghahagis , Ang pagtiyak na ang kondaktibiti at mekanikal na lakas ng produkto ay nasa pinakamahusay na estado nang sabay -sabay ay isa sa mga pangunahing layunin sa aming proseso ng disenyo at pagmamanupaktura. Ang conductivity at mekanikal na lakas ay dalawang pangunahing tagapagpahiwatig ng pagganap ng mga bahagi ng koneksyon ng baterya, na direktang nakakaapekto sa kahusayan at pagiging maaasahan ng sistema ng baterya.

Sa mga tuntunin ng pagpili ng materyal, binibigyan namin ng prayoridad ang mga materyales na haluang metal na may mataas na kondaktibiti at lakas ng makina. Ang mga haluang metal na haluang metal at tanso ay karaniwang mga pagpipilian. Ang aluminyo haluang metal ay may mahusay na kondaktibiti at magaan na pakinabang, habang ang haluang tanso ay may mas mataas na kondaktibiti at lakas ng makina. Depende sa mga pangangailangan ng mga tiyak na aplikasyon, pipiliin namin ang iba't ibang mga formula ng haluang metal upang mahanap ang pinakamahusay na balanse sa pagitan ng conductivity at lakas.

Ginagawa namin ang buong paggamit ng Computer-aided Design (CAD) at Computer-Aided Engineering (CAE) na mga teknolohiya sa yugto ng disenyo upang ma-optimize ang geometry at istraktura ng mga bahagi ng koneksyon ng baterya sa pamamagitan ng pagsusuri ng simulation. Sa pamamagitan ng hangganan na pagsusuri ng elemento (FEA), nagagawa nating mahulaan ang pagganap ng mga materyales sa ilalim ng stress at kasalukuyang, upang ma -optimize ang disenyo, bawasan ang paglaban at pagbutihin ang lakas. Halimbawa, maaari nating ayusin ang cross-sectional area at hugis ng mga bahagi ng koneksyon upang matiyak ang pinakamaikling kasalukuyang landas at ang pinakamababang pagtutol, habang pinatataas ang lakas at katigasan ng istraktura.

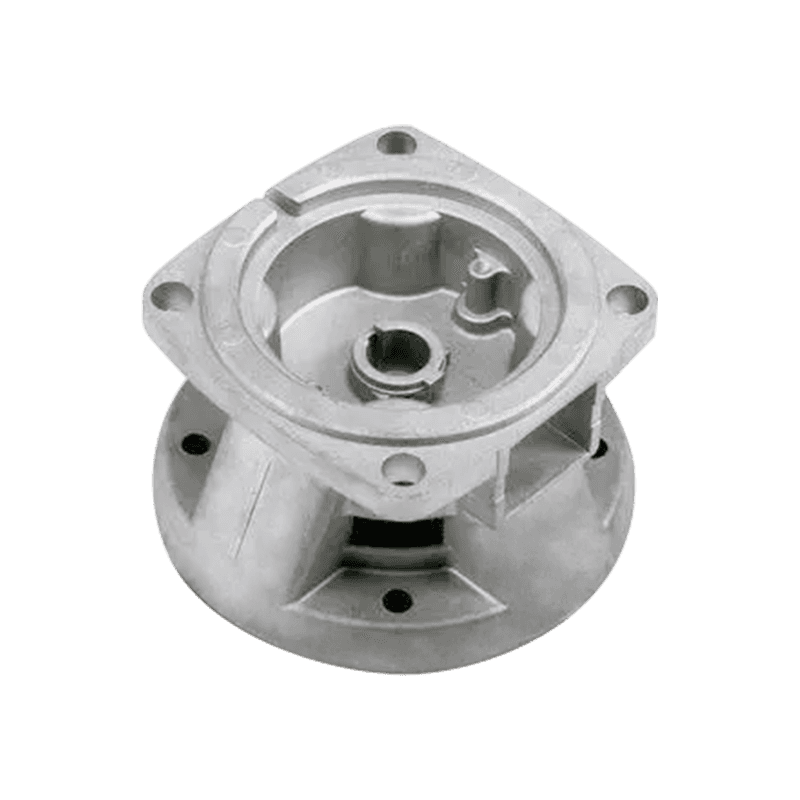

Sa mga tuntunin ng proseso ng pagmamanupaktura, ginagamit namin ang teknolohiyang namatay na may mataas na katumpakan upang matiyak ang pagkakapare-pareho ng produkto at katumpakan. Ang proseso ng pagkamatay ay maaaring makagawa ng mga bahagi na may mga kumplikadong hugis at tumpak na mga detalye, na mahalaga para sa kondaktibiti at mekanikal na lakas ng mga bahagi ng koneksyon ng baterya. Kinokontrol namin ang mga die-casting na mga parameter tulad ng temperatura ng pagtunaw, bilis ng iniksyon at rate ng paglamig upang mabawasan ang henerasyon ng mga pores at panloob na stress, tiyakin ang density at pagkakapareho ng paghahagis, at sa gayon ay mapabuti ang kondaktibiti at lakas nito.

Matapos makumpleto ang die-casting, nagsasagawa kami ng mahigpit na kalidad ng inspeksyon at kontrol. Ang bawat batch ng mga produkto ay nasubok para sa paglaban at mekanikal na mga katangian upang matiyak na ang conductivity at mekanikal na lakas ay nakakatugon sa mga pamantayan sa disenyo at mga kinakailangan sa customer. Sa pamamagitan ng optical microscopy at x-ray detection, nagagawa nating suriin ang panloob na istraktura ng paghahagis at hanapin at alisin ang mga depekto na maaaring makaapekto sa pagganap, tulad ng mga pores, inclusions at bitak.

Anong mga teknikal na hamon ang kinakaharap ng application ng koneksyon ng baterya sa mga bahagi ng baterya ng de -koryenteng sasakyan?

Sa mga sistema ng baterya ng de -koryenteng sasakyan, Ang koneksyon ng baterya ay namatay ang mga bahagi ng paghahagis Maglaro ng isang mahalagang papel. Ang mga bahaging ito ay hindi lamang responsable para sa mga de -koryenteng koneksyon sa pagitan ng mga cell ng baterya, ngunit dapat ding mapanatili ang mataas na pagganap at pagiging maaasahan sa malupit na mga kapaligiran sa pagtatrabaho. Gayunpaman, ang mga sistema ng baterya ng de -koryenteng sasakyan ay may napakataas na mga kinakailangan para sa mga bahagi ng koneksyon, na nagdadala ng isang serye ng mga teknikal na hamon. Narito ang aming mga diskarte at solusyon para sa kung paano matugunan ang mga hamong ito bilang isang propesyonal na tagagawa:

Ang mga sistema ng baterya ng de -koryenteng sasakyan ay kailangang gumana sa ilalim ng mataas na kasalukuyang at mataas na mga kondisyon ng boltahe, kaya ang kondaktibiti at paglaban ng init ng mga bahagi ng koneksyon ng baterya ay dapat na napakahusay. Ang pagpili ng materyal ay ang susi sa paglutas ng hamon na ito. Gumagamit kami ng mataas na conductive na materyales tulad ng mga haluang metal na tanso, at na -optimize ang disenyo nang sabay upang matiyak ang pantay na kasalukuyang pamamahagi ng density at bawasan ang panganib ng lokal na sobrang pag -init. Sa pamamagitan ng tumpak na mga kalkulasyon at pagsusuri ng kunwa, nagagawa naming magdisenyo ng mga bahagi ng koneksyon na maaaring kapwa mahusay na magsagawa ng kasalukuyang at makatiis ng mataas na temperatura.

Ang mga sistema ng baterya ng de -koryenteng sasakyan ay nakakaranas ng madalas na singil at paglabas ng mga siklo at malubhang mekanikal na panginginig ng boses sa panahon ng operasyon, na naglalagay ng mataas na hinihingi sa lakas ng mekanikal at pagkapagod na paglaban ng mga bahagi ng koneksyon. Upang matugunan ang hamon na ito, gumagamit kami ng teknolohiyang Finite Element Analysis (FEA) sa yugto ng disenyo upang magsagawa ng isang detalyadong pagsusuri ng pamamahagi ng stress ng mga bahagi, at pagbutihin ang pagkapagod ng pagkapagod ng mga bahagi sa pamamagitan ng pag -optimize ng disenyo ng istruktura, tulad ng pagdaragdag ng mga stiffener at pag -aayos ng geometry. Bilang karagdagan, pipiliin namin ang mga materyales na haluang metal na may mataas na lakas at pagkapagod na pagtutol, at tiyakin na ang paghahagis ay siksik at walang depekto sa loob sa pamamagitan ng mahigpit na pagkontrol sa mga parameter ng proseso ng pagtapon ng die-casting tulad ng temperatura ng amag, presyon ng iniksyon at rate ng paglamig, sa gayon ay mapapabuti ang mekanikal na lakas at pagiging maaasahan.

Ang pagtutol ng kaagnasan ay isa pang pangunahing hamon. Sa mga sistema ng baterya ng de -koryenteng sasakyan, ang mga sangkap ng koneksyon ay madalas na nakalantad sa mga electrolyte at mga kahalumigmigan na kapaligiran, kaya kailangan nilang magkaroon ng mahusay na paglaban sa kaagnasan. Pinahusay namin ang paglaban ng kaagnasan ng mga sangkap sa pamamagitan ng mga teknolohiya sa paggamot sa ibabaw tulad ng electroplating, anodizing at patong. Ang mga paggamot sa ibabaw na ito ay hindi lamang maaaring bumuo ng isang proteksiyon na layer upang maiwasan ang pagguho ng corrosive media, ngunit mapabuti din ang pagganap ng de-koryenteng contact ng mga sangkap at matiyak ang pangmatagalang operasyon.

Sa mga tuntunin ng proseso ng pagmamanupaktura, ang mataas na katumpakan at pagkakapare -pareho ay ang batayan para sa pagtiyak ng pagganap ng sangkap. Gumagamit kami ng mga advanced na kagamitan at teknolohiya ng die-casting upang matiyak ang dimensional na kawastuhan at pagkakapareho ng hugis ng bawat sangkap. Sa pamamagitan ng mga awtomatikong linya ng produksyon at mahigpit na mga proseso ng kontrol ng kalidad, kabilang ang online na pagsubok at buong inspeksyon, sinisiguro namin na ang bawat koneksyon ng baterya ay namatay na bahagi na ipinadala ay nakakatugon sa mga pamantayan sa disenyo at mga kinakailangan sa customer.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.