Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paAng baterya ay humantong sa mga bahagi ng paghahagis ng baterya

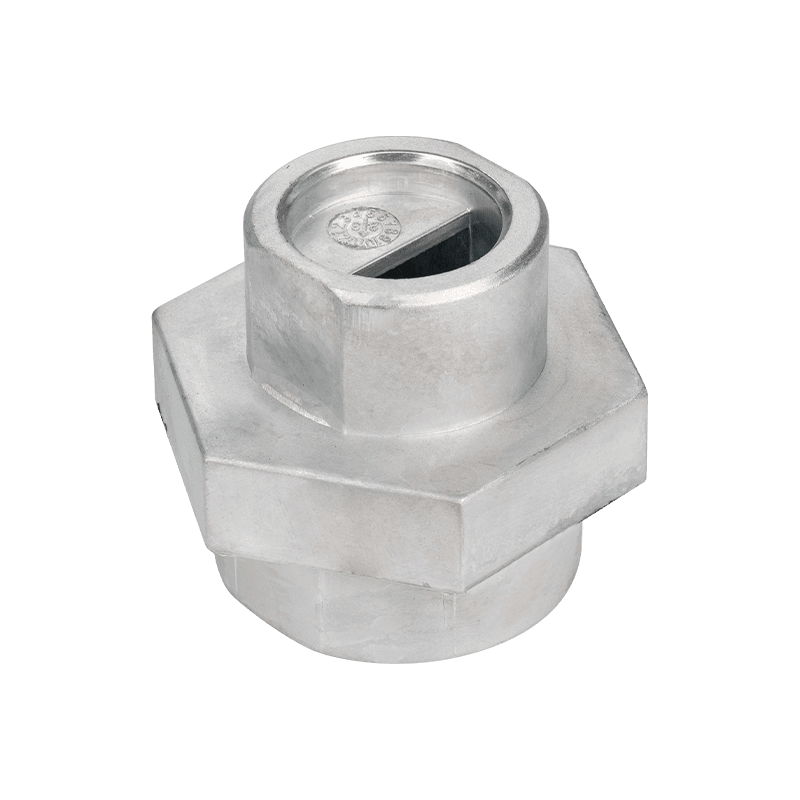

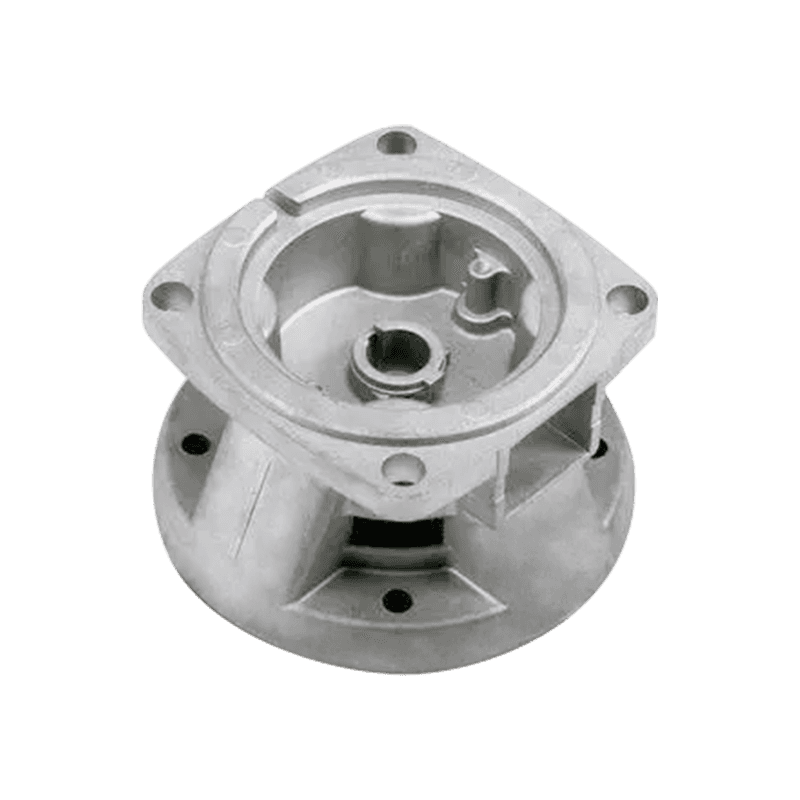

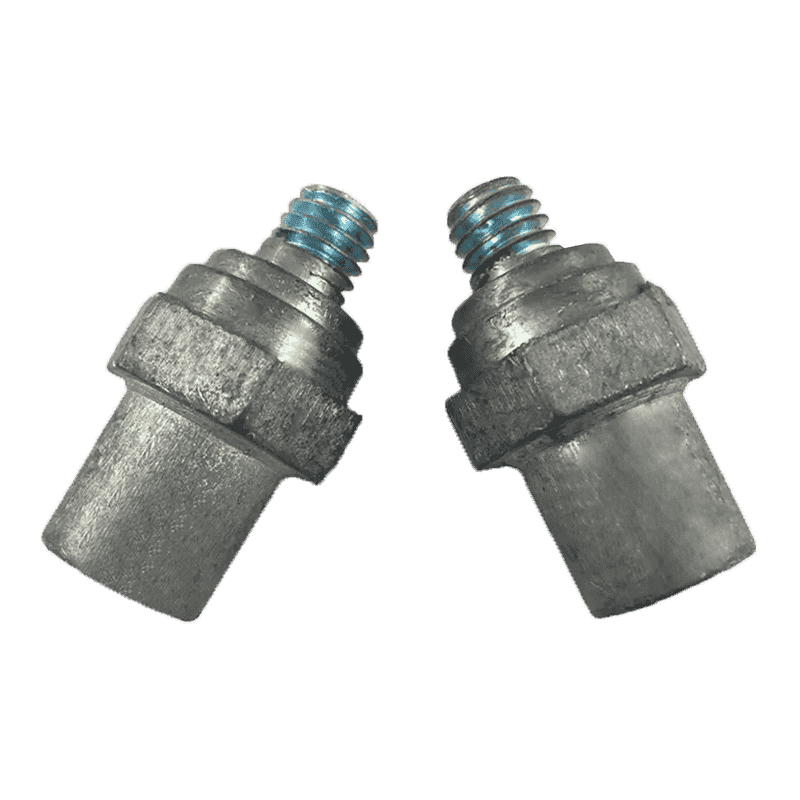

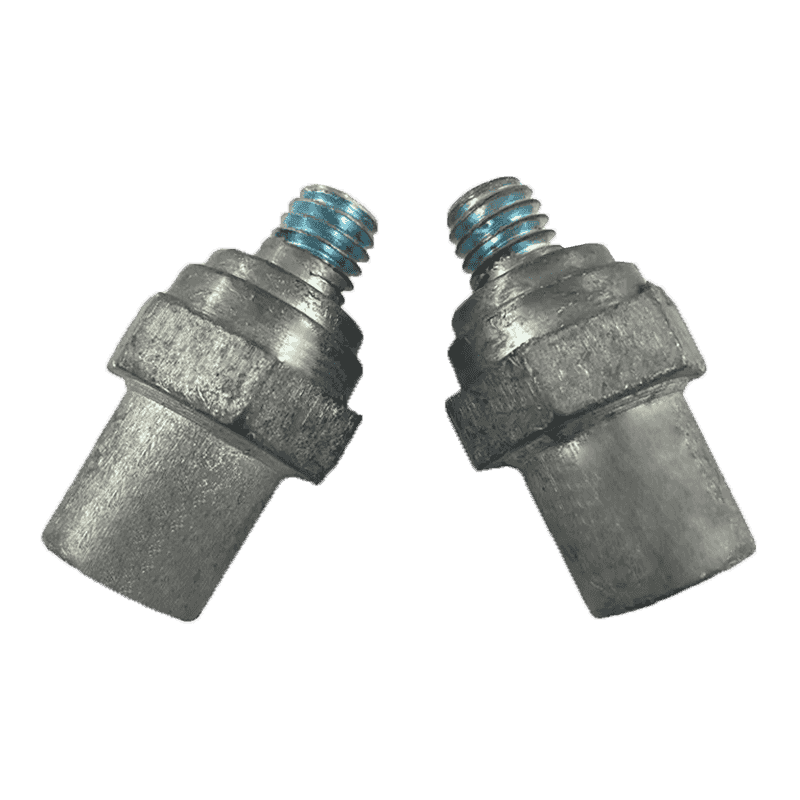

Ang mga bahagi ng lead ng baterya ay isang mahalagang sangkap na ginagamit sa paggawa ng baterya, na gumaganap ng isang pangunahing papel sa pagganap at buhay ng baterya.

Ang mga bahagi ng lead ng baterya ay gawa sa lead material, na kung saan ay isang mahusay na elektrikal na conductor at materyal na lumalaban sa kaagnasan na may mahusay na kondaktibiti at tibay. Maaari itong epektibong ilipat ang kasalukuyang sa positibo at negatibong mga poste ng baterya upang matiyak ang normal na operasyon ng baterya. Bilang karagdagan, ang mga materyales sa tingga ay may mababang pagtutol at mataas na punto ng pagtunaw, maaaring makatiis ng mataas na temperatura at mataas na kasalukuyang mga kinakailangan, at pagbutihin ang kaligtasan at katatagan ng baterya.

Sa industriya ng automotiko, ang mga bahagi ng lead ng baterya ay malawakang ginagamit sa paggawa ng baterya. Ang baterya ay isa sa mga pangunahing sangkap ng kotse, na nagbibigay ng kotse ng panimulang lakas at lakas ng supply ng kuryente. Ang mga bahagi ng lead ng baterya ay gumaganap ng isang mahalagang papel sa pagkonekta sa positibo at negatibong mga poste at pagsasagawa ng kasalukuyang sa baterya, na direktang nakakaapekto sa pagganap at buhay ng baterya. Ang mga de-kalidad na bahagi ng lead ng baterya ay maaaring magbigay ng matatag na kasalukuyang output at isang mahabang buhay ng serbisyo, pagpapabuti ng pagiging maaasahan at pagganap ng kotse.

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Kapag ang pagmamanupaktura ng baterya ay humantong sa mga bahagi ng paghahagis, kung paano mai-optimize ang proseso ng pagkamatay upang mapabuti ang mga mekanikal na katangian at elektrikal na kondaktibiti ng produkto?

Bilang isang propesyonal Ang baterya ay humantong sa mga bahagi ng paghahagis ng baterya Tagagawa, naiintindihan namin ang pangunahing papel ng proseso ng die-casting sa pagtiyak ng mga mekanikal na katangian at elektrikal na kondaktibiti ng produkto. Ang pag-optimize ng proseso ng die-casting ay hindi lamang nagpapabuti sa kalidad ng produkto, ngunit pinapahusay din ang pagganap ng produkto at pagiging maaasahan sa mga aplikasyon ng real-world. Nagsisimula kami mula sa mga sumusunod na aspeto upang komprehensibong na-optimize ang proseso ng die-casting upang matiyak na ang mga mekanikal na katangian at elektrikal na kondaktibiti ng produkto ay pinakamainam:

Sa pagpili ng mga materyales na namatay, ginagamit namin ang mga haluang metal na humantong at mai-optimize ang komposisyon ng haluang metal ayon sa mga tiyak na kinakailangan sa aplikasyon. Ang high-purity lead ay may mahusay na elektrikal na kondaktibiti at mababang punto ng pagtunaw, na ginagawang angkop para sa pagkamatay. Bilang karagdagan, ang mga mekanikal na katangian at paglaban ng kaagnasan ng mga lead alloys ay maaaring higit na mapabuti sa pamamagitan ng pagdaragdag ng naaangkop na halaga ng mga elemento ng alloying tulad ng antimony, lata at calcium. Halimbawa, ang antimony ay maaaring makabuluhang taasan ang lakas at katigasan ng mga lead alloys, habang ang lata at calcium ay maaaring mapabuti ang katigasan at paglaban ng pagkapagod. Ang mga pinabuting komposisyon ng haluang metal na ito ay makabuluhang mapabuti ang mga mekanikal na katangian ng mga lead die castings habang tinitiyak ang elektrikal na kondaktibiti.

Sa panahon ng proseso ng disenyo ng amag at pagmamanupaktura, gumagamit kami ng Advanced Computer-Aided Design (CAD) at teknolohiyang tinulungan ng computer (CAE) upang tumpak na idisenyo ang geometry ng amag at gating system. Sa pamamagitan ng pag -simulate ng pag -uugali ng metal at pag -uugali ng pag -uugali ng init sa panahon ng proseso ng paghahagis, mai -optimize namin ang disenyo ng amag, bawasan ang mga pores at pag -urong ng mga lukab sa loob ng paghahagis, at tiyakin ang density at pagkakapareho ng paghahagis. Ang mga de-kalidad na hulma ay hindi lamang nagpapabuti sa dimensional na kawastuhan ng mga castings, ngunit din mapahusay ang kanilang mga mekanikal na katangian at elektrikal na kondaktibiti.

Sa panahon ng aktwal na proseso ng pagkamatay, mahigpit na kinokontrol namin ang mga parameter ng proseso ng proseso tulad ng temperatura ng pagtunaw ng lead alloy, bilis ng iniksyon, temperatura ng amag at rate ng paglamig. Una, sa pamamagitan ng tumpak na pagkontrol sa temperatura ng pagtunaw ng lead alloy, ang metal matunaw ay sinisiguro na magkaroon ng mahusay na likido at maaaring punan ang bawat detalye ng amag, sa gayon ay bumubuo ng isang siksik, walang kakulangan na paghahagis. Pangalawa, ang wastong pagsasaayos ng bilis ng iniksyon at temperatura ng amag ay maaaring epektibong mabawasan ang mga pores at bitak sa loob ng paghahagis at higit na mapabuti ang mga mekanikal na katangian at elektrikal na kondaktibiti ng paghahagis. Bilang karagdagan, sa pamamagitan ng pag -optimize ng rate ng paglamig, maaari nating kontrolin ang proseso ng solidification ng paghahagis, bawasan ang panloob na stress at pagpapapangit, at matiyak ang dimensional na katatagan at mekanikal na lakas ng paghahagis.

Upang higit na mapabuti ang pagganap ng mga lead die castings, gumagamit din kami ng iba't ibang mga proseso ng post-processing. Halimbawa, sa pamamagitan ng proseso ng paggamot ng init, ang natitirang stress sa loob ng paghahagis ay maaaring matanggal at ang mga mekanikal na katangian at buhay ng serbisyo ay maaaring mapabuti. Ang mga paggamot sa kalupkop at patong ay maaaring mapahusay ang paglaban ng kaagnasan at katigasan ng ibabaw ng mga lead die castings, tinitiyak ang kanilang pangmatagalang pagiging maaasahan sa mga malupit na kapaligiran. Bilang karagdagan, nagsasagawa kami ng machining at precision machining upang mapagbuti ang pagtatapos ng ibabaw at dimensional na kawastuhan ng mga castings, sa gayon pinapabuti ang kanilang pagiging maaasahan at pagiging maaasahan ng koneksyon.

Sa mga tuntunin ng proteksyon sa kapaligiran at kaligtasan, kung paano mai -optimize ang proseso ng paggawa ng baterya na humantong sa mga bahagi ng paghahagis upang mabawasan ang epekto sa kalusugan at kalusugan ng mga manggagawa?

Bilang isang propesyonal Ang baterya ay humantong sa mga bahagi ng paghahagis ng baterya Tagagawa, alam natin na dapat nating bigyang pansin ang proteksyon sa kapaligiran at mga isyu sa kaligtasan sa panahon ng proseso ng paggawa. Ang tingga ay isang nakakalason na metal na potensyal na nakakapinsala sa kalusugan at kalusugan ng manggagawa. Samakatuwid, ang pag -optimize ng proseso ng paggawa upang mabawasan ang epekto sa kapaligiran at kalusugan ng manggagawa ay ang pokus ng aming patuloy na pansin at pagpapabuti. Sa pagpili at pagproseso ng mga hilaw na materyales, mahigpit naming kinokontrol ang kadalisayan at haluang metal na komposisyon ng tingga upang maiwasan ang paggamit ng mga hilaw na materyales na naglalaman ng mga nakakapinsalang impurities. Sa pamamagitan ng pagbili ng de-kalidad na mga lead ingot at pagsasagawa ng mahigpit na kalidad ng mga inspeksyon bago pumasok sa pabrika, tinitiyak namin na ang lahat ng mga hilaw na materyales ay nakakatugon sa mga pamantayan sa proteksyon sa kapaligiran. Bilang karagdagan, nagsasagawa kami ng mga panukalang proteksiyon sa panahon ng pag -iimbak at transportasyon ng mga hilaw na materyales, tulad ng paggamit ng mga lalagyan ng airtight at dedikadong mga bodega, upang maiwasan ang pagtagas ng tingga ng alikabok at singaw.

Sa panahon ng proseso ng paggawa, gumagamit kami ng mga advanced na natutunaw at kagamitan na namatay, na nilagyan ng mahusay na mga sistema ng paglilinis ng gasolina at mga aparato ng koleksyon ng alikabok. Ang flue gas at alikabok na nabuo sa panahon ng proseso ng smelting ay na -filter at naproseso sa pamamagitan ng sistema ng paglilinis upang matiyak na ang mga emisyon ay sumunod sa mga pamantayan sa kapaligiran. Upang mabawasan ang henerasyon ng singaw ng tingga sa panahon ng proseso ng smelting, na -optimize namin ang mga parameter ng proseso ng smelting, tulad ng pagkontrol sa temperatura ng pagtunaw at pagbabawas ng sobrang pag -init. Bilang karagdagan, gumagamit kami ng isang saradong die-casting machine upang mabawasan ang pagtakas ng singaw ng tingga at alikabok at protektahan ang nagtatrabaho na kapaligiran ng mga manggagawa.

Sa panahon ng proseso ng die-casting, gumagamit kami ng automation at mekanisasyon upang mabawasan ang direktang pagkakalantad ng mga manggagawa sa tingga. Gumagamit kami ng mga awtomatikong sistema ng pagpapakain at mga robotic arm upang mag -transport ng mga materyales at tinanggal ang mga castings upang maiwasan ang manu -manong operasyon ng mga manggagawa sa mataas na temperatura at lead vapor environment. Ang operasyon at pagpapanatili ng die-casting machine ay isinasagawa ng mga propesyonal na sumailalim sa mahigpit na pagsasanay at pamilyar sa ligtas na mga pamamaraan ng pagpapatakbo at mga hakbang sa emerhensiya upang matiyak ang kaligtasan ng proseso ng paggawa.

Nagpapatupad din kami ng isang serye ng mga hakbang sa kontrol sa kapaligiran ng pabrika upang mabawasan ang epekto ng tingga sa kapaligiran at kalusugan ng manggagawa. Halimbawa, mag-install ng isang high-efficiency ventilation system sa paggawa ng workshop upang mapanatili ang hangin na kumalat at malinis at maiwasan ang akumulasyon ng singaw ng tingga at alikabok. Bilang karagdagan, ang mga kagamitan sa paggawa at mga sistema ng bentilasyon ay regular na pinapanatili at sinuri upang matiyak ang kanilang normal na operasyon at mahusay na pagsasala. Para sa lead basura at nalalabi, gumagamit kami ng mga espesyal na kagamitan upang mangolekta at iproseso ito upang maiwasan ang pangalawang polusyon.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.