Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paMekanikal na pagbabalanse ng mga bahagi ng paghahagis

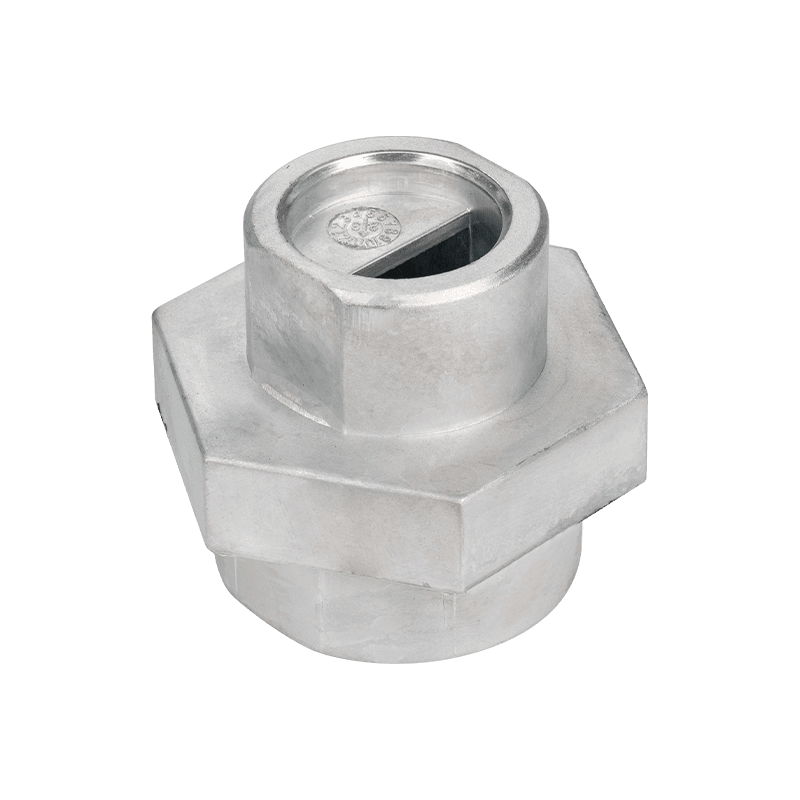

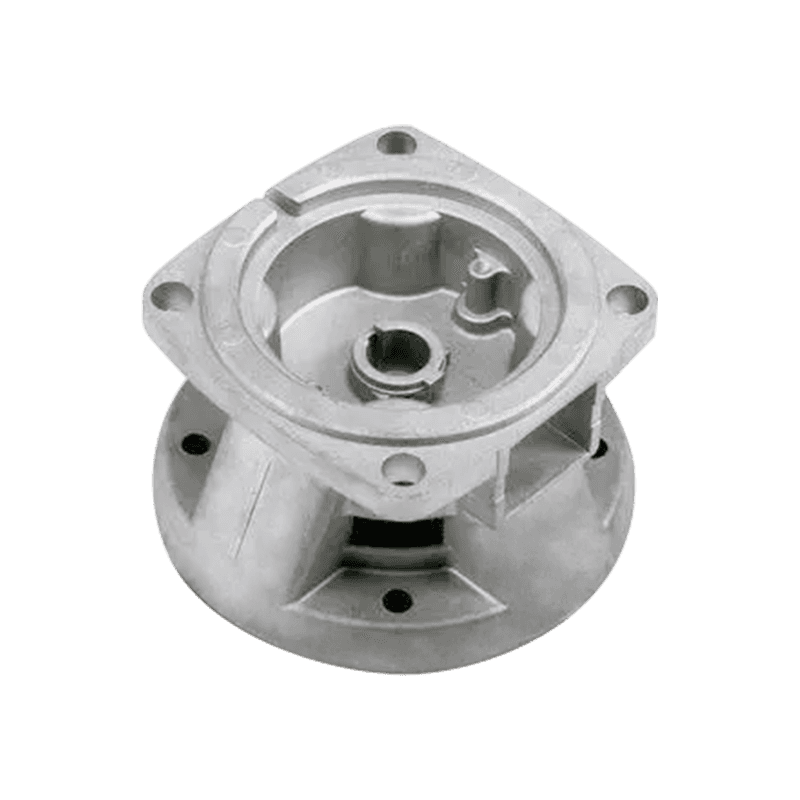

Ang mga bahagi ng pagbabalanse ng mekanikal ay gumaganap ng isang mahalagang papel sa mga kagamitan sa makina, na nagbibigay ng kinakailangang balanse at katatagan. Malawakang ginagamit ang mga ito sa maraming industriya, kabilang ang pang -industriya na pagmamanupaktura, aerospace, automotiko, at enerhiya.

Ang pangunahing pag -andar ng mga bahagi ng pagbabalanse ng mekanikal ay upang maalis ang mga kawalan ng timbang sa pag -ikot o pag -vibrate ng kagamitan upang matiyak ang normal na operasyon ng kagamitan. Ang kawalan ng timbang ay maaaring maging sanhi ng panginginig ng boses, ingay, at kahit na pinsala o aksidente sa kagamitan. Ang mga accessory sa pagbabalanse ng mekanikal ay nagpapanatili ng balanse ng kagamitan sa panahon ng operasyon sa pamamagitan ng pagdaragdag o pag -aayos ng mga timbang. Ang mga accessory na ito ay karaniwang gawa sa mga metal na materyales tulad ng bakal, bakal, at aluminyo upang matiyak na mayroon silang sapat na lakas at tibay.

Kapag pumipili at mag -install ng mga accessory sa pagbabalanse ng mekanikal, kailangan mong maging maingat. Ang iba't ibang uri ng kagamitan ay nangangailangan ng iba't ibang uri ng mga accessories sa pagbabalanse upang matiyak ang pinakamahusay na epekto sa pagbabalanse. Kapag pumipili ng mga accessory, kailangan mong isaalang -alang ang mga kadahilanan tulad ng bilis ng pag -ikot, pag -load, at dalas ng panginginig ng boses ng kagamitan. Bilang karagdagan, ang tamang pag -install ay isa ring pangunahing kadahilanan upang matiyak na ang mga aksesorya sa pagbabalanse ay gumaganap ng isang epektibong papel. Ang hindi tamang pag -install ay maaaring maging sanhi ng mga accessories na maging maluwag o hindi matatag, na kung saan ay nakakaapekto sa pagbabalanse ng epekto ng kagamitan.

Mga accessory ng makinarya

Ang mga bahagi ng mekanikal na timbang ay nakakakuha ng mga bahagi

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Paano tumpak na makontrol ang kapal ng pader ng mekanikal na pagbabalanse ng mga bahagi ng paghahagis upang makamit ang pinakamahusay na epekto ng pagbabalanse?

Sa proseso ng pagmamanupaktura ng Mekanikal na pagbabalanse ng mga bahagi ng paghahagis , tumpak na pagkontrol sa kapal ng pader ng paghahagis ay isa sa mga pangunahing hakbang upang matiyak ang pabago -bagong epekto ng pagbabalanse. Ang hindi pagkakapantay -pantay ng kapal ng pader ay direktang hahantong sa pag -aalis ng sentro ng masa, na makakaapekto sa pagganap ng pagbabalanse sa panahon ng pag -ikot o paggalaw. Upang makamit ang pinakamahusay na epekto ng pagbabalanse, ang mga tagagawa ay kailangang gumawa ng isang serye ng tumpak na mga hakbang.

Sa yugto ng disenyo, ang advanced na software ng CAD/CAE ay dapat gamitin para sa pagsusuri sa pagmomolde ng 3D at simulation. Sa pamamagitan ng pag -simulate ng pamamahagi ng stress, pagpapapangit at sentro ng posisyon ng masa sa ilalim ng iba't ibang mga kapal ng pader, maaaring matukoy ang pinakamainam na scheme ng disenyo ng kapal ng pader. Ang prosesong ito ay nangangailangan ng mga taga -disenyo na magkaroon ng malalim na kaalaman sa mekanikal at mayaman na praktikal na karanasan, at magagawang tumpak na mahulaan at mai -optimize ang istruktura na pagganap ng mga castings.

Sa yugto ng disenyo ng amag, ang amag ay kailangang maingat na gawin ayon sa mga resulta ng disenyo ng kapal ng dingding. Ang kawastuhan ng amag ay direktang nakakaapekto sa pagkakapareho ng kapal ng dingding ng paghahagis. Samakatuwid, ang mga kagamitan sa pagproseso ng mataas na katumpakan at advanced na teknolohiya ng pagtuklas ay kinakailangan sa proseso ng pagmamanupaktura ng amag upang matiyak na ang mga parameter tulad ng laki ng lukab ng lukab at pagkamagaspang sa ibabaw ay nakakatugon sa mga kinakailangan sa disenyo.

Sa panahon ng proseso ng paggawa ng paggawa ng die, ang mga parameter ng proseso ng paghahagis ng mamatay, tulad ng pagbuhos ng temperatura, presyon, bilis at oras ng paglamig, ay dapat ding mahigpit na kontrolado. Ang mga parameter na ito ay may makabuluhang epekto sa proseso ng solidification, istraktura ng organisasyon at pagkakapareho ng kapal ng dingding ng paghahagis. Sa pamamagitan ng paulit -ulit na mga pagsubok at pag -optimize, ang pinakamahusay na kumbinasyon ng mga parameter ng proseso ay matatagpuan upang makamit ang tumpak na kontrol ng kapal ng pader ng paghahagis.

Anong mga espesyal na disenyo o materyales ang kinakailangan para sa mekanikal na pagbabalanse ng mga bahagi ng paghahagis upang mapahusay ang kanilang tibay at katatagan?

Kapag nakikitungo sa mga senaryo ng application ng pag-ikot ng high-speed, Mekanikal na pagbabalanse ng mga bahagi ng paghahagis Mukha ang napakataas na mga workload at malupit na mga kapaligiran sa pagtatrabaho. Upang matiyak ang tibay at katatagan nito, ang mga tagagawa ay kailangang magpatibay ng isang serye ng mga espesyal na disenyo o materyales upang mapahusay ang pagganap ng mga castings.

Sa mga tuntunin ng disenyo, ang istruktura ng lakas at higpit ng paghahagis ay dapat na ganap na isaalang -alang. Sa pamamagitan ng pag-optimize ng disenyo ng istruktura, tulad ng paggamit ng pagpapatibay ng mga buto-buto at pagbabago ng cross-sectional na hugis, ang paglaban ng pagpapapangit at kapasidad ng pag-load ng paghahagis ay maaaring mapabuti. Kasabay nito, ang sentro ng posisyon ng masa ng paghahagis ay dapat na tumpak na kinakalkula at nababagay upang matiyak na maaari itong mapanatili ang pabago-bagong balanse sa panahon ng pag-ikot ng high-speed.

Sa mga tuntunin ng pagpili ng materyal, ang mga materyales na may mataas na lakas, mataas na paglaban sa pagsusuot at mataas na pagkapagod ay dapat mapili. Halimbawa, ang ilang mga espesyal na haluang metal na steel, hindi kinakalawang na steels o high-temperatura na haluang metal, atbp, ay maaaring mapanatili ang matatag na pagganap sa ilalim ng malupit na mga kapaligiran tulad ng mataas na temperatura, mataas na presyon at mataas na bilis. Bilang karagdagan, ang mga pinagsama -samang materyales o teknolohiya ng patong ay maaaring isaalang -alang upang higit pang mapahusay ang katigasan ng ibabaw at pagsusuot ng paglaban ng mga castings.

Bilang karagdagan sa pagpili ng disenyo at materyal, ang pag -optimize ng mga proseso ng pagmamanupaktura ay isang mahalagang paraan din upang mapagbuti ang tibay at katatagan ng mga paghahagis. Sa pamamagitan ng pag-ampon ng advanced na teknolohiya ng die-casting, mga proseso ng paggamot sa init at mga teknolohiya sa paggamot sa ibabaw (tulad ng pagbaril ng peening, carburizing at quenching, atbp.), Ang istraktura ng organisasyon ng mga castings, ang mga mekanikal na katangian at kalidad ng ibabaw ng mga materyales ay maaaring makabuluhang mapabuti. Ang mga hakbang na ito ay nakakatulong na mabawasan ang panginginig ng boses, ingay at pagsusuot ng mga cast sa panahon ng pag-ikot ng high-speed, sa gayon pinalawak ang kanilang buhay sa serbisyo at katatagan.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.