Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paAng mekanikal na timbang ay nakakakuha ng mga bahagi ng paghahagis

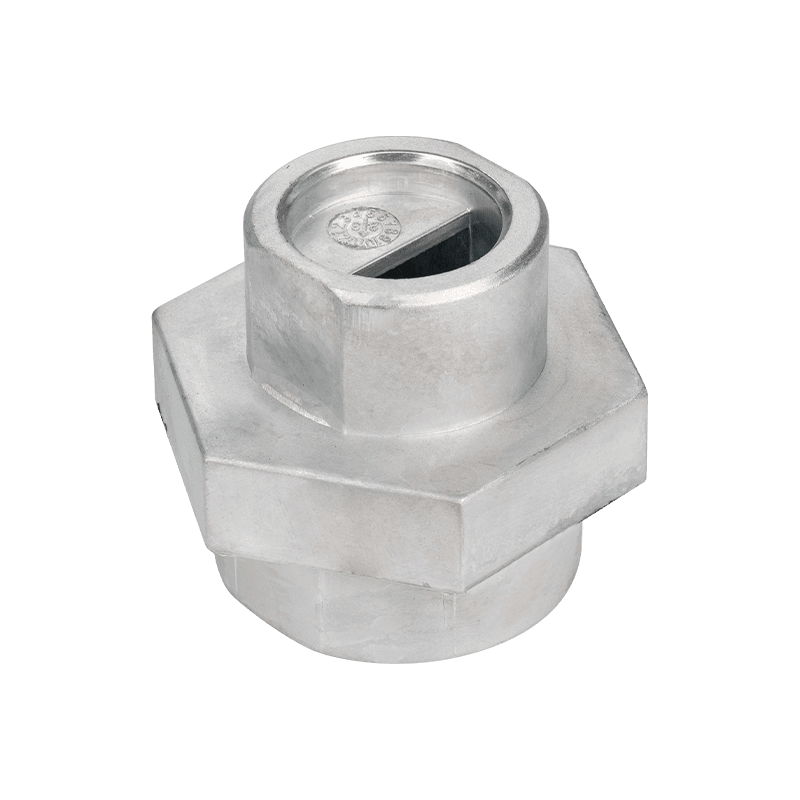

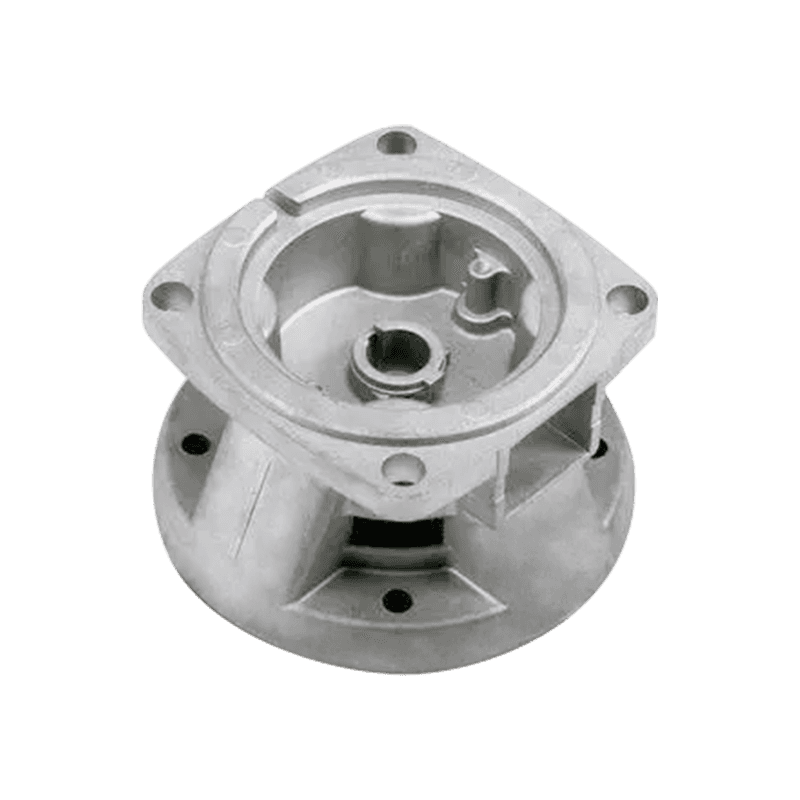

Ang mga bahagi ng pagkakaroon ng mekanikal na timbang ay mga accessory na partikular na ginagamit upang madagdagan ang bigat ng mekanikal na kagamitan. Karaniwan silang gawa sa mga materyales na may mataas na density tulad ng tingga, tungsten o bakal upang magbigay ng karagdagang masa at katatagan. Ang mga bahaging ito ay malawakang ginagamit sa mga patlang ng mga sasakyan, aerospace, konstruksyon at pang -industriya na kagamitan.

Ang pangunahing pag -andar ng mga bahagi ng pagkakaroon ng mekanikal na timbang ay upang madagdagan ang kabuuang timbang ng kagamitan. Sa ilang mga aplikasyon, ang pagtaas ng bigat ng kagamitan ay maaaring magbigay ng mas mahusay na katatagan at balanse. Halimbawa, sa industriya ng pagmamanupaktura ng automotiko, ang mga bahagi ng pagkakaroon ng mekanikal na timbang ay madalas na ginagamit upang mapabuti ang pagganap ng paghawak at katatagan ng pagmamaneho ng sasakyan. Sa pamamagitan ng pagtaas ng kabuuang bigat ng sasakyan, ang mga paga at pag -iling ng sasakyan kapag nagmamaneho sa mataas na bilis o nakatagpo ng hindi pantay na mga kalsada ay maaaring mabawasan, sa gayon ay mapapabuti ang karanasan sa pagmamaneho at kaligtasan.

Ang mga bahagi ng pagkakaroon ng mekanikal na timbang ay karaniwang maaaring ipasadya ayon sa iba't ibang mga pangangailangan. Ayon sa mga tiyak na kinakailangan ng kagamitan, ang mga bahagi ng pagkakaroon ng timbang ng iba't ibang mga materyales at hugis ay maaaring mapili. Halimbawa, para sa mga application na nangangailangan ng pagtaas ng timbang ng mataas na density, ang mga bahagi ng pagkakaroon ng timbang na gawa sa mga materyales tulad ng tingga o tungsten ay maaaring mapili. Para sa mga bahagi ng pagkakaroon ng timbang na nangangailangan ng isang mas malaking dami, ang mga bahagi ng pagkakaroon ng timbang na gawa sa mga materyales tulad ng bakal ay maaaring mapili. Bilang karagdagan, ang hugis at sukat ng mga bahagi ng pagkakaroon ng timbang ay maaari ding idinisenyo at ipasadya ayon sa aktwal na mga pangangailangan.

Mga accessory ng makinarya

Ang mga bahagi ng mekanikal na timbang ay nakakakuha ng mga bahagi

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Kapag ang pagmamanupaktura ng mekanikal na timbang na idinagdag na mga castings, paano makamit ang layunin ng pagtaas ng timbang habang pinapanatili o pagpapabuti ng mga katangian ng mekanikal?

Kapag ang paggawa mekanikal na bigat na idinagdag na mga castings , ang pagpili ng tamang materyal ay ang susi upang matiyak na ang produkto ay nakakatugon sa mga kinakailangan ng timbang habang pinapanatili o pagpapabuti ng mga katangian ng mekanikal. Kailangan nating isaalang -alang ang density ng materyal, dahil ang direktang paraan upang madagdagan ang timbang ay ang pumili ng isang materyal na may mas mataas na density. Gayunpaman, ang pagtaas ng density ay maaaring hindi sapat upang matugunan ang lahat ng mga kinakailangan sa pagganap, kaya ang mga kadahilanan tulad ng lakas ng materyal, katigasan, paglaban ng kaagnasan, thermal stabil, at pagganap ng pagproseso ay kailangang isaalang -alang na komprehensibo.

Para sa mga mekanikal na bigat na idinagdag na mga castings, ang mga karaniwang ginagamit na materyales ay kasama ang mga haluang metal na aluminyo, haluang metal na zinc, magnesium alloys, at ilang mga haluang metal na tanso. Ang mga materyales na ito ay may mahusay na mga katangian ng paghahagis at machinability, at maaaring mabalangkas ayon sa iba't ibang mga sitwasyon ng aplikasyon upang makamit ang nais na balanse ng timbang at pagganap. Halimbawa, para sa mga bahagi na kailangang makatiis ng malalaking naglo-load, ang mga haluang metal na aluminyo na aluminyo o mga haluang metal na tanso ay maaaring mapili, at ang kanilang lakas ay maaaring mapabuti sa pamamagitan ng mga proseso tulad ng paggamot sa init; Para sa mga bahagi na nangangailangan ng mahusay na paglaban sa kaagnasan, ang mga materyales na lumalaban sa kaagnasan na may mga tiyak na elemento ng haluang metal ay maaaring mapili.

Upang mabawasan ang mga gastos habang natutugunan ang mga kinakailangan sa timbang, ang mga pinagsama-samang materyales o mga istrukturang materyal na multi-layer ay maaari ring isaalang-alang. Sa pamamagitan ng makatuwirang pagpili ng materyal at disenyo ng istruktura, posible na makamit ang isang dobleng pagpapabuti sa bigat at pagganap ng mga mekanikal na timbang na namatay na castings nang walang pagtaas ng labis na gastos.

Sa proseso ng paghahagis ng mamatay, kung paano mai -optimize ang mga parameter ng proseso upang makontrol ang katumpakan ng timbang at panloob na kalidad ng mga mekanikal na timbang na mga cast ng mamatay?

Sa proseso ng paghahagis ng mamatay, ang pag -optimize ng mga parameter ng proseso ay isang mahalagang paraan upang makontrol ang katumpakan ng timbang at panloob na kalidad ng mekanikal na timbang na mga castings ng die . Ang proseso ng paghahagis ng mamatay ay nagsasangkot ng maraming mga pangunahing mga parameter, kabilang ang pagbuhos ng temperatura, pagbuhos ng bilis, presyon, paghawak ng oras at temperatura ng amag, na direktang nakakaapekto sa kalidad ng paghubog, katumpakan ng timbang at panloob na istraktura ng paghahagis.

Upang makamit ang tumpak na kontrol ng timbang at de-kalidad na panloob na istraktura, kinakailangan muna upang matukoy ang naaangkop na temperatura ng pagbuhos at temperatura ng amag. Masyadong mataas na temperatura ng pagbuhos ay magiging sanhi ng likido ng metal na masyadong likido, at madaling makagawa ng mga depekto tulad ng pag -urong ng mga lukab at pag -urong; Habang ang masyadong mababang temperatura ng pagbuhos ay makakaapekto sa pagpuno ng kapasidad ng likido ng metal at ang density ng paghahagis. Ang temperatura ng amag ay nakakaapekto sa rate ng paglamig at proseso ng pagkikristal ng paghahagis, at pagkatapos ay nakakaapekto sa panloob na istraktura at pagganap nito.

Ang pagbuhos ng masyadong mabilis ay maaaring maging sanhi ng tinunaw na metal na makaapekto sa amag, na nagreresulta sa pag -splash at air entrainment, na nakakaapekto sa kalidad ng ibabaw at panloob na kalidad ng paghahagis; Ang pagbuhos ng masyadong mabagal ay maaaring maging sanhi ng hindi sapat na likido ng tinunaw na metal, na nakakaapekto sa integridad at katumpakan ng timbang ng paghahagis. Ang presyon ay direktang nakakaapekto sa kapasidad ng pagpuno ng tinunaw na metal at ang density ng paghahagis. Ang labis na presyon ay maaaring maging sanhi ng pinsala sa amag o pagpapapangit ng paghahagis, habang ang napakaliit na presyon ay maaaring maging sanhi ng mga depekto tulad ng mga pores at pag -urong sa loob ng paghahagis.

Mahalaga rin ang kontrol ng oras ng paghawak. Ang hindi sapat na oras ng paghawak ay maaaring maging sanhi ng hindi kumpletong solidification sa loob ng paghahagis, na nagreresulta sa mga depekto tulad ng pag -urong ng mga lukab at pag -urong; Habang ang masyadong mahahabang oras ay maaaring dagdagan ang cycle ng produksyon at gastos. Samakatuwid, kinakailangan upang matukoy ang pinakamainam na oras ng paghawak sa pamamagitan ng mga eksperimento at pag -optimize batay sa tiyak na kondisyon ng materyal at proseso.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.