Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto ...

Magbasa paZinc Alloy Electronic Parts Die Casting

Ang mga bahagi ng elektronikong haluang metal ay mga elektronikong sangkap na gawa sa de-kalidad na mga materyales na haluang metal na haluang metal na may mahusay na kondaktibiti, paglaban ng kaagnasan at lakas ng makina. Malawakang ginagamit ito sa mga elektronikong consumer, computer, kagamitan sa komunikasyon, automotive electronics, pang -industriya automation at iba pang mga patlang.

Ang mga materyales na haluang metal na zinc ay may mahusay na kondaktibiti, na maaaring epektibong mabawasan ang kasalukuyang pagkawala at pagbutihin ang kahusayan ng operating ng elektronikong kagamitan. Kung ikukumpara sa iba pang mga materyales, ang zinc alloy ay maaaring mas mahusay na magsagawa ng kasalukuyang at matiyak ang matatag na operasyon ng elektronikong kagamitan.

Ang mataas na lakas at katigasan ng haluang metal na zinc ay isa rin sa mga pakinabang nito. Maaari itong makatiis ng higit na mekanikal na stress, tinitiyak na ang mga elektronikong sangkap ay hindi madaling masira sa pangmatagalang paggamit. Pinapayagan nito ang mga sangkap na elektronikong zinc na mapanatili ang matatag na pagganap at pahabain ang buhay ng serbisyo sa iba't ibang malupit na kapaligiran sa pagtatrabaho.

Bilang karagdagan, ang Zinc Alloy ay mayroon ding mahusay na pagganap sa pagproseso. Madali itong i -cut, stamp at iniksyon na amag, na maginhawa para sa paggawa ng mga elektronikong sangkap ng iba't ibang mga hugis at sukat. Pinapayagan nito ang mga tagagawa upang mababaluktot na disenyo at paggawa ng mga haluang metal na elektronikong sangkap ayon sa iba't ibang mga pangangailangan upang matugunan ang magkakaibang mga pangangailangan ng merkado.

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

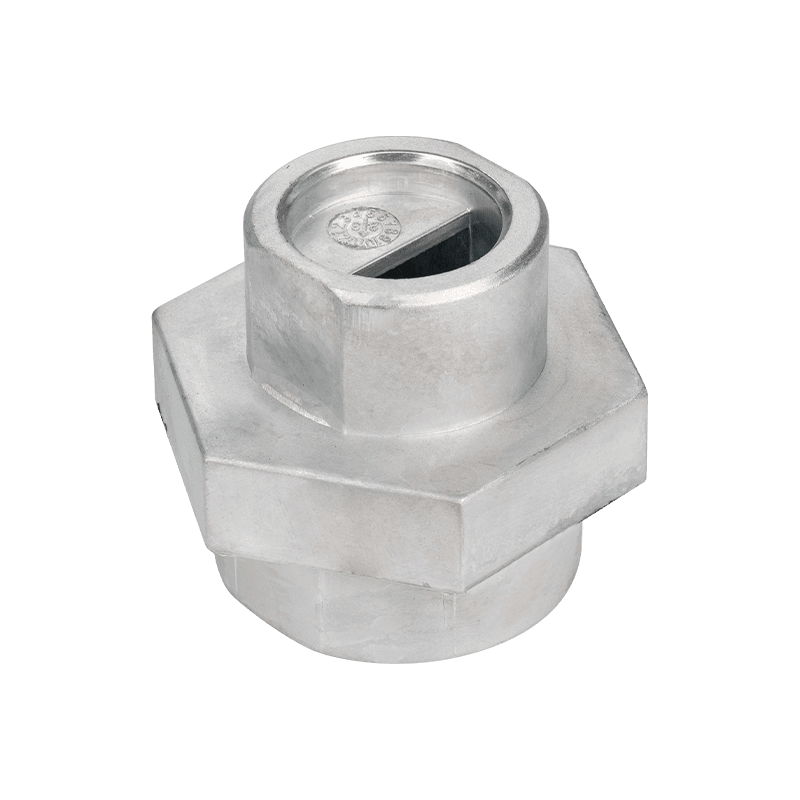

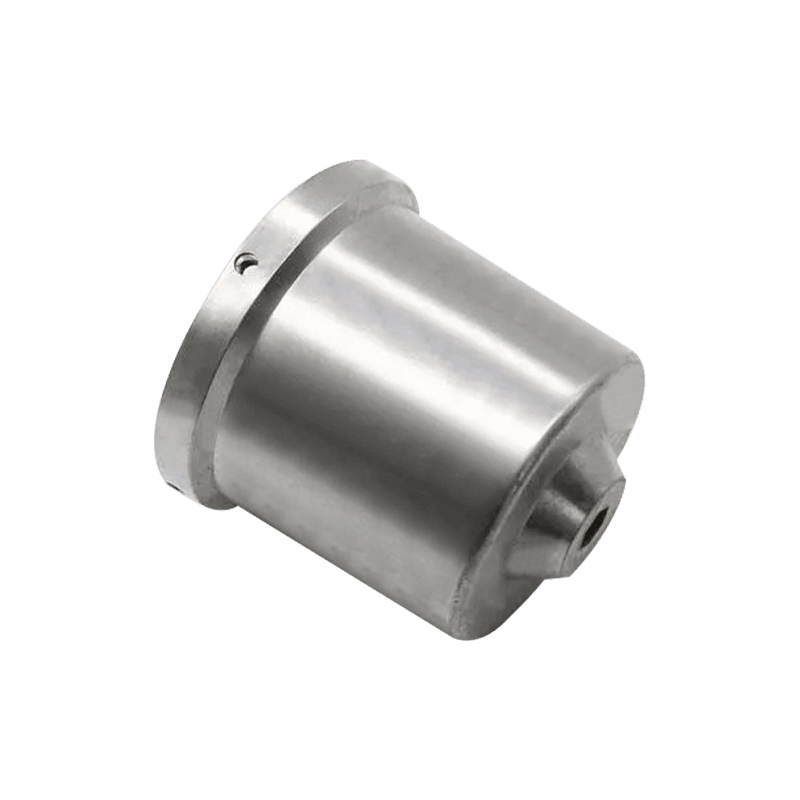

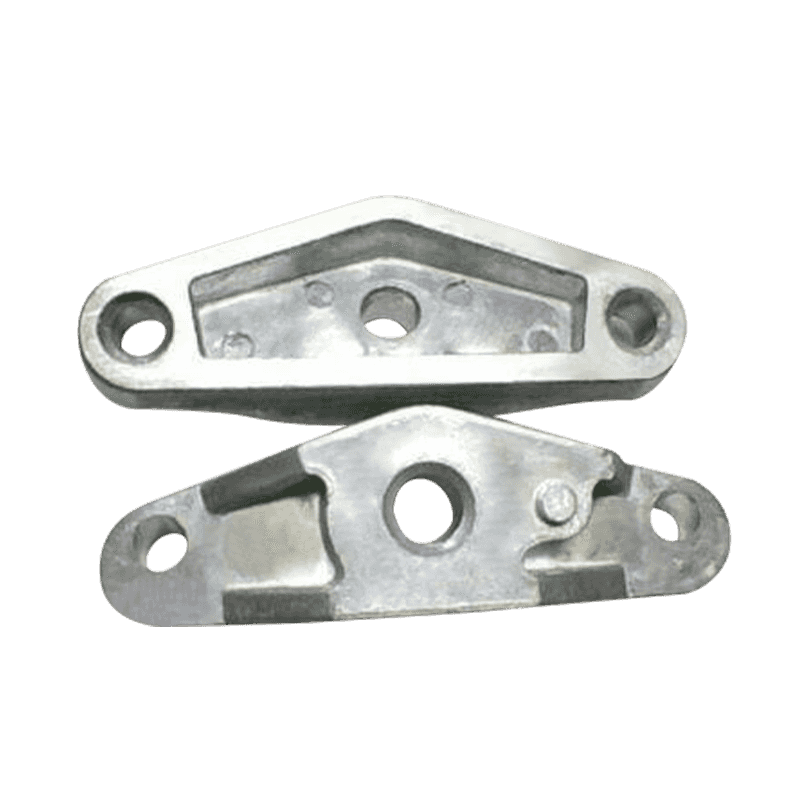

Zinc Alloy Electronic Product Fittings

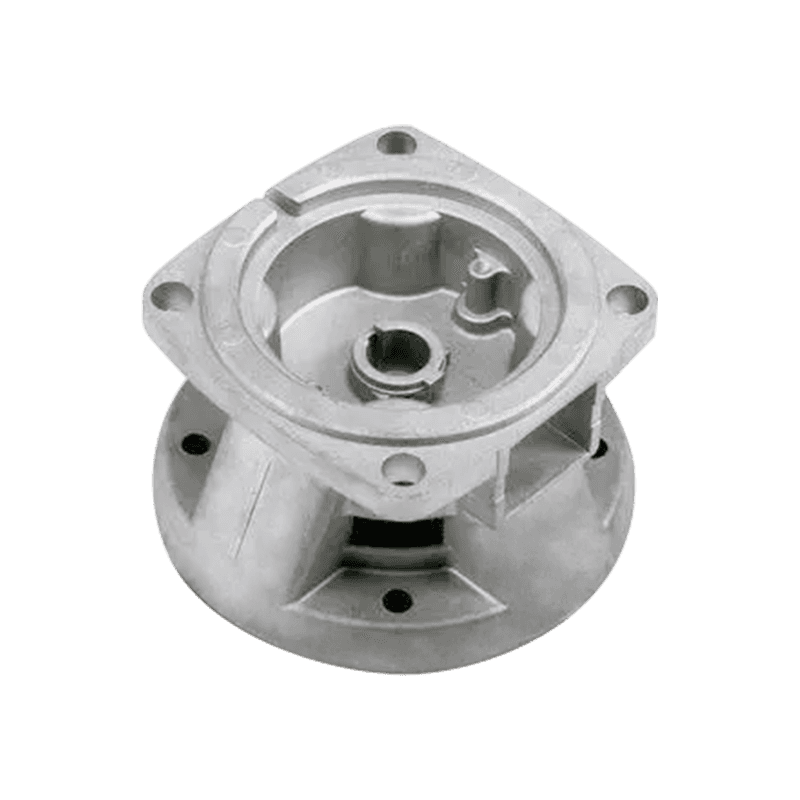

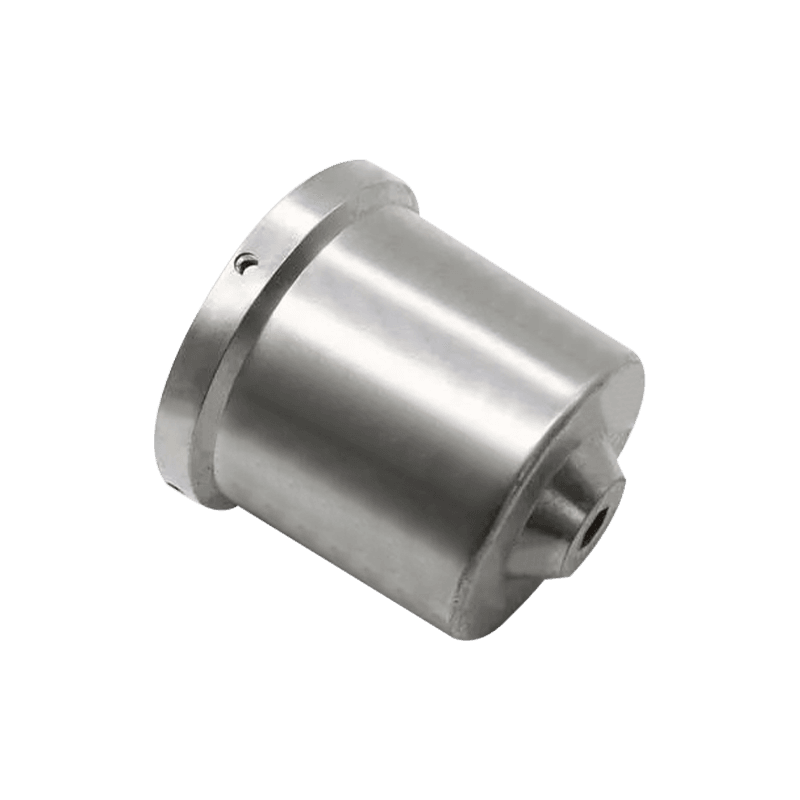

Aluminyo haluang metal na elektronikong produkto ng konektor

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

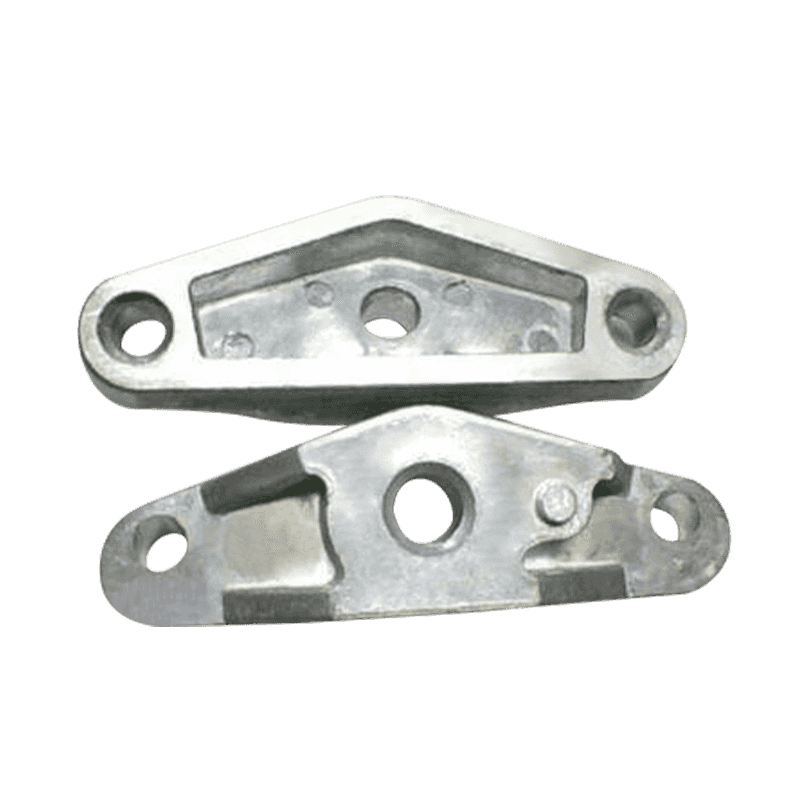

Zinc Alloy Electronic Product Fittings

Aluminyo haluang metal na elektronikong konektor ng produkto

| 1. Mga guhit o mga sample | Nakukuha namin ang mga guhit o mga sample mula sa mga customer. |

| 2. Pagkumpirma ng Mga Guhit | Gaguhit namin ang mga guhit ng 3D ayon sa mga guhit o mga halimbawa ng mga customer, at ipadala ang mga 3D na guhit sa mga customer para sa kumpirmasyon. |

| 3. Sipi | Kami ay quote pagkatapos makuha ang kumpirmasyon ng mga customer, o direktang quote ayon sa mga guhit ng 3D ng mga customer. |

| 4. Paggawa ng mga hulma/pattern | Gagawa kami ng mga hulma o patten pagkatapos makuha ang mga order ng amag mula sa mga customer. |

| 5. Paggawa ng mga sample | Gagawa kami ng mga tunay na sample gamit ang mga hulma at ipadala ang mga ito sa mga customer para sa kumpirmasyon. |

| 6. Paggawa ng Mass | Magagawa namin ang mga produkto pagkatapos makuha ang kumpirmasyon at mga order ng mga customer. |

| 7. Inspeksyon | Susuriin namin ang mga produkto ng aming mga inspektor o hilingin sa mga customer na siyasatin kasama kami kapag natapos. |

| 8. Pagpapadala | Ipapadala namin ang mga kalakal sa mga customer pagkatapos makuha ang resulta ng inspeksyon at kumpirmasyon ng mga customer. |

| Proseso: | 1) Die casting / profile extrusion |

| 2) Machining: CNC Turning, Milling, Drilling, Gringing, Reaming at Threading | |

| 3) Paggamot sa ibabaw | |

| 4) Inspeksyon at packaging | |

| Magagamit na materyal: | 1) Aluminum Alloys Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atbp. |

| 2) Pag -extrusion ng Profile ng Aluminyo Alloys: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, atbp. | |

| Paggamot sa ibabaw: | Buli |

| Shot Blasting | |

| Sandblasting | |

| Patong ng pulbos | |

| Anodizing | |

| Chrome Plating | |

| Passivation | |

| E-coating | |

| T-coating | |

| atbp. | |

| Tolerance: | /-0.01mm |

| Timbang bawat yunit: | 0.01-5kg |

| Order ng Oras ng Oras: | 20-45 araw (ayon sa dami at pagiging kumplikado ng produkto 1 |

-

-

Dimensional na kawastuhan sa lead die casting Ang lead die casting ay kilala para sa...

Magbasa pa -

Pangkalahatang -ideya ng mga bracket ng profile ng aluminyo Ang mga bracket ng profi...

Magbasa pa -

Ang lakas ng mekanikal ng sink die casting sa mga application na istruktura Ang Zinc...

Magbasa pa -

Mga pamamaraan ng visual inspeksyon Ang pagsusuri sa visual ay nagsisilbing unang li...

Magbasa pa -

Panimula sa profile ng aluminyo na electronic fittings Ang profile ng aluminy...

Magbasa pa -

1. Panimula sa Zinc Alloy Die-Cast Auto Parts Zinc alloy die-casting ...

Magbasa pa

Paano masiguro ang mataas na katumpakan at pagkakapare -pareho ng mga produkto sa panahon ng proseso ng pagmamanupaktura ng mga haluang metal na elektronikong bahagi ay namatay?

Sa proseso ng pagmamanupaktura ng Zinc Alloy Electronic Parts Die Casting , Ang pagtiyak ng mataas na katumpakan at pagkakapare -pareho ng mga produkto ay ang aming pangunahing prayoridad bilang isang propesyonal na tagagawa. Ito ay direktang nakakaapekto sa pagganap at pagiging maaasahan ng pangwakas na produkto, at isa ring pangunahing kadahilanan para sa mga customer na pumili sa amin. Mahigpit naming pipiliin ang mataas na kadalisayan na haluang metal na hilaw na materyales, na sumasailalim sa mahigpit na pagsusuri ng komposisyon at mga pagsubok sa pisikal na pag-aari upang matiyak na natutugunan nila ang mga kinakailangan sa paggawa. Ang mga materyales na may mataas na kadalisayan ay maaaring magbigay ng matatag na likido at mga katangian ng solidification sa panahon ng proseso ng pagkamatay, bawasan ang epekto ng mga impurities sa kalidad ng produkto, at sa gayon ay mapabuti ang katumpakan at pagkakapare-pareho ng panghuling produkto.

Ang disenyo ng amag at pagmamanupaktura ay ang batayan para sa pagtiyak ng mataas na katumpakan. Gumagamit kami ng advanced na CAD/CAM software para sa disenyo ng amag, na sinamahan ng pagsusuri ng kunwa, upang mahulaan at ma -optimize ang mga proseso ng daloy ng metal at paglamig, at maiwasan ang mga potensyal na problema sa disenyo ng amag. Sa panahon ng pagmamanupaktura ng amag, gumagamit kami ng mga tool na may mataas na precision CNC at teknolohiya ng machining ng katumpakan upang matiyak ang dimensional na kawastuhan at kalidad ng ibabaw ng amag. Bago ang amag ay inilalagay sa paggawa, ang disenyo ng amag ay karagdagang na -optimize sa pamamagitan ng mga hulma ng pagsubok at pagsasaayos upang matiyak na maaari itong gumana nang stably sa paggawa.

Ang kontrol ng mga parameter ng proseso ng die-casting ay isang mahalagang bahagi ng pagkamit ng mataas na katumpakan at pagkakapare-pareho. Ginagamit namin ang mga advanced na kagamitan sa pagkamatay na nilagyan ng tumpak na temperatura, presyon at mga sistema ng kontrol sa oras. Sa panahon ng proseso ng paggawa, ang temperatura ng haluang metal ay mahigpit na kinokontrol upang matiyak na ito ay namatay sa loob ng pinakamainam na saklaw ng temperatura; Kasabay nito, ang bilis ng iniksyon at presyon ay na -optimize upang matiyak ang pantay na daloy ng metal at bawasan ang mga depekto tulad ng mga pores at malamig na pag -shut. Gumagamit din kami ng isang real-time na sistema ng pagsubaybay upang subaybayan at i-record ang mga parameter ng proseso ng bawat cycle ng die-casting upang matiyak ang katatagan at pagkakapare-pareho ng proseso ng paggawa.

Ang kalidad ng inspeksyon ay ang huling garantiya upang matiyak ang mataas na katumpakan at pagkakapare -pareho ng mga produkto. Nagsasagawa kami ng maraming mga inspeksyon sa kalidad sa panahon ng proseso ng paggawa at pagkatapos makumpleto ang produkto, kabilang ang dimensional na pagsukat, inspeksyon sa ibabaw at pagsubok sa pisikal na pag -aari. Gumamit ng isang high-precision three-coordinate na pagsukat ng makina upang suriin ang mga pangunahing sukat ng produkto upang matiyak na nakakatugon ito sa mga kinakailangan sa disenyo; Gumamit ng high-resolution na optical inspeksyon na kagamitan upang magsagawa ng isang komprehensibong inspeksyon ng mga depekto sa ibabaw ng produkto; at i -verify ang lakas at katigasan ng produkto sa pamamagitan ng pagsubok sa mekanikal na pag -aari. Ang bawat proseso ng inspeksyon ay mahigpit na isinasagawa alinsunod sa sistema ng pamamahala ng kalidad ng ISO upang matiyak na ang bawat pangkat ng mga produkto ay nakakatugon sa mataas na pamantayan ng mga kinakailangan sa kalidad.

Upang patuloy na mapagbuti ang kawastuhan at pagkakapare -pareho ng mga produkto, aktibo rin kaming nakikibahagi sa makabagong teknolohiya at pagpapabuti ng proseso. Sa pamamagitan ng pakikipagtulungan sa mga institusyong pang -agham na pananaliksik at mga eksperto sa industriya, pinag -aaralan at inilalapat namin ang mga bagong materyales, mga bagong proseso at bagong kagamitan upang higit na ma -optimize ang proseso ng paggawa. Nagtatag din kami ng isang kumpletong sistema ng pagsasanay ng empleyado, regular na nagsasagawa ng mga kasanayan sa pagsasanay at mga talakayan sa pagpapabuti ng proseso upang matiyak na ang lahat ng mga empleyado ay palaging master ang pinakabagong mga pamantayan sa teknolohiya at proseso.

Sa pamamagitan ng itaas na komprehensibong kontrol at mga hakbang sa pag -optimize, masisiguro namin ang mataas na katumpakan at pagkakapare -pareho ng mga bahagi ng elektronikong haluang metal. Hindi lamang ito nagpapabuti sa pagganap at pagiging maaasahan ng produkto, ngunit pinapahusay din ang tiwala at kasiyahan ng mga customer. Sa pag -unlad ng hinaharap, magpapatuloy kaming maging nakatuon sa makabagong teknolohiya at pagpapabuti ng kalidad upang mabigyan ang mga customer ng mas mahusay na mga solusyon sa elektronikong bahagi ng zinc.

Ano ang mga proseso ng paggamot sa ibabaw para sa mga haluang metal na elektronikong bahagi ay namatay, at kung paano matiyak ang tibay at aesthetics nito?

Sa paggawa ng Zinc Alloy Electronic Parts Die Casting , ang proseso ng paggamot sa ibabaw ay may mahalagang epekto sa tibay at aesthetics ng produkto. Bilang isang propesyonal na tagagawa, gumagamit kami ng iba't ibang mga teknolohiya sa paggamot sa ibabaw, kabilang ang electroplating, spraying at brushing, upang matugunan ang mga pangangailangan ng iba't ibang mga customer at matiyak na ang mga bahagi ay gumaganap nang maayos sa iba't ibang mga kapaligiran ng aplikasyon. Ang sumusunod ay isang detalyadong talakayan tungkol sa mga proseso ng paggamot sa ibabaw at ang kanilang pagpapabuti ng pagganap ng produkto.

Ang electroplating ay isang pangkaraniwan at mahalagang paraan ng paggamot sa ibabaw. Nagdeposito ito ng isang metal na patong tulad ng nikel, chromium, ginto, atbp sa ibabaw ng mga bahagi ng haluang metal na zinc upang mapabuti ang paglaban ng kaagnasan at tigas ng mga bahagi. Ang proseso ng electroplating ay hindi lamang nagpapabuti sa mga pisikal na katangian ng mga bahagi, ngunit nagbibigay din sa kanila ng mataas na pagtakpan at mahusay na hitsura. Sa panahon ng proseso ng electroplating, mahigpit naming kinokontrol ang mga parameter tulad ng kasalukuyang density, temperatura at oras upang matiyak ang kapal at pagkakapareho ng patong. Nagsasagawa rin kami ng pre-treatment tulad ng paglilinis at pag-pick upang alisin ang mga layer ng langis at oxide sa ibabaw upang matiyak na matatag ang pagsunod sa patong. Sa pamamagitan ng mga de-kalidad na proseso ng electroplating, ang mga zinc alloy electronic na bahagi ay maaaring mapanatili ang mahusay na tibay at kagandahan sa malupit na mga kapaligiran.

Kasama sa mga proseso ng pag -spray ang pag -spray ng pulbos at likidong pag -spray, na angkop para sa mga bahagi na nangangailangan ng mga tukoy na kulay at epekto ng texture. Ang pag-spray ng pulbos ay gumagamit ng pagkilos ng electrostatic upang pantay-pantay na spray pulbos na patong sa ibabaw ng mga bahagi, at pagkatapos ay bumubuo ng isang hard coating film pagkatapos ng high-temperatura na baking. Ang likidong pag -spray ay gumagamit ng isang spray gun upang pantay -pantay na mag -spray ng likidong patong sa ibabaw ng mga bahagi, at bumubuo ng isang patong na patong pagkatapos ng natural na pagpapatayo o pagluluto. Ang proseso ng pag -spray ay hindi lamang nagbibigay ng iba't ibang mga pagpipilian sa kulay, ngunit maaari ring makamit ang iba't ibang mga texture sa ibabaw at mga gloss effects sa pamamagitan ng pag -aayos ng formula ng patong. Nagsasagawa kami ng mahigpit na pagpapanggap sa ibabaw bago mag -spray upang matiyak ang malakas na pagdikit ng patong. Sa panahon ng proseso ng pag -spray, ang mga parameter ng kagamitan sa pag -spray ay tumpak na kinokontrol upang matiyak ang pantay na patong at maiwasan ang mga depekto tulad ng sagging at mga bula. Ang mga bahagi pagkatapos ng pag-spray ay hindi lamang lubos na lumalaban sa kaagnasan, ngunit mayroon ding mahusay na mga pandekorasyon na epekto, matugunan ang mataas na mga kinakailangan ng mga customer para sa hitsura ng produkto.

Ang pagguhit ng wire ay isang teknolohiya na bumubuo ng mga regular na linya sa ibabaw ng mga bahagi sa pamamagitan ng mekanikal na paggamot upang madagdagan ang three-dimensional na kahulugan at texture. Ang pagguhit ng wire ay madalas na ginagamit sa mga high-end na elektronikong bahagi upang mapabuti ang kanilang kalidad ng hitsura at pakiramdam. Sa proseso ng pagguhit ng kawad, ginagamit namin ang mga kagamitan sa pagguhit ng wire na may mataas na katumpakan upang makontrol ang lalim at puwang ng mga linya upang matiyak na ang epekto ng ibabaw ng bawat bahagi ay pare-pareho. Bago ang pagguhit ng wire, linisin namin at polish ang ibabaw upang alisin ang anumang mga impurities na maaaring makaapekto sa epekto ng pagguhit ng kawad. Ang mga bahagi pagkatapos ng pagguhit ng wire ay hindi lamang maganda at mapagbigay, ngunit epektibong takpan din ang mga menor de edad na depekto sa ibabaw at pagbutihin ang pangkalahatang kalidad ng produkto.

Upang matiyak ang epekto ng proseso ng paggamot sa ibabaw, nagsasagawa kami ng mahigpit na kontrol ng kalidad at inspeksyon sa bawat link. Ang pagkakapareho, pagdirikit at paglaban ng pagsusuot ng paggamot sa ibabaw ay napatunayan sa pamamagitan ng mikroskopikong inspeksyon at pagsubok sa pisikal na pagganap. Nagsasagawa rin kami ng mga pagsubok sa paglaban sa kaagnasan, tulad ng mga pagsubok sa spray ng asin, upang matiyak na ang mga ginagamot na bahagi ay hindi madaling kapitan ng kaagnasan at pagkawalan ng kulay sa mahabang panahon ng paggamit.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.