Maaari bang magarantiya ng zinc alloy na die-cast na mga bahagi ng sasakyan ang katatagan ng istruktura sa ilalim ng mataas na kondisyon ng pagkarga?

26-11-2025Mga Katangiang Materyal na Kaugnay sa Katatagan ng Pagdala ng Pagkarga

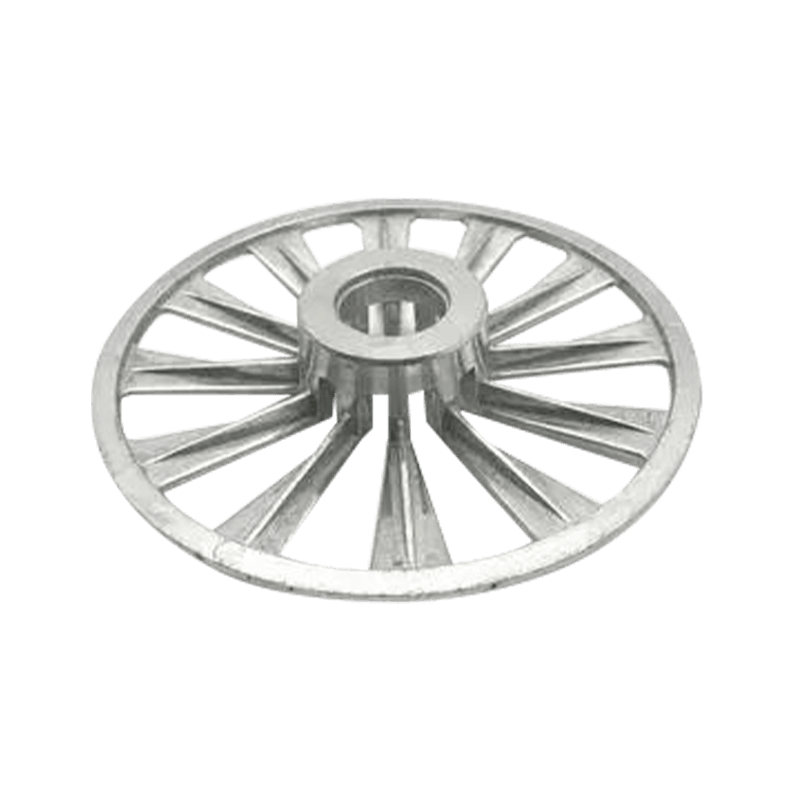

Ang katatagan ng istruktura ng zinc alloy na die-cast na mga bahagi ng sasakyan sa ilalim ng mataas na kondisyon ng pagkarga ay malapit na nauugnay sa mga likas na katangian ng mga materyales na nakabatay sa zinc. Ang mga zinc alloy ay karaniwang nag-aalok ng kumbinasyon ng tigas, lakas, at pagkakapare-pareho ng dimensional, na tumutulong na mapanatili ang structural form sa panahon ng mekanikal na stress. Ang kanilang mala-kristal na istraktura ay nag-aambag sa predictable na pag-uugali ng pagpapapangit, na nagpapahintulot sa mga inhinyero na mahulaan kung paano tumugon ang isang bahagi kapag sumasailalim sa matagal o biglaang pagkarga. Kahit na ang mga zinc alloy ay hindi itinuturing na pinakamagaan na sistema ng metal, ang kanilang katatagan ay nagmumula sa kanilang balanseng komposisyon, na sumusuporta sa paglaban sa baluktot at pagsusuot sa ibabaw. Ang mga salik na ito ay nagbibigay-daan sa mga ito na magamit sa mga aplikasyon kung saan ang pare-parehong anyo ng istruktura ay dapat mapanatili nang walang makabuluhang pagbaluktot.

Mga Pagsasaalang-alang sa Disenyo na Sumusuporta sa Stability ng Structural

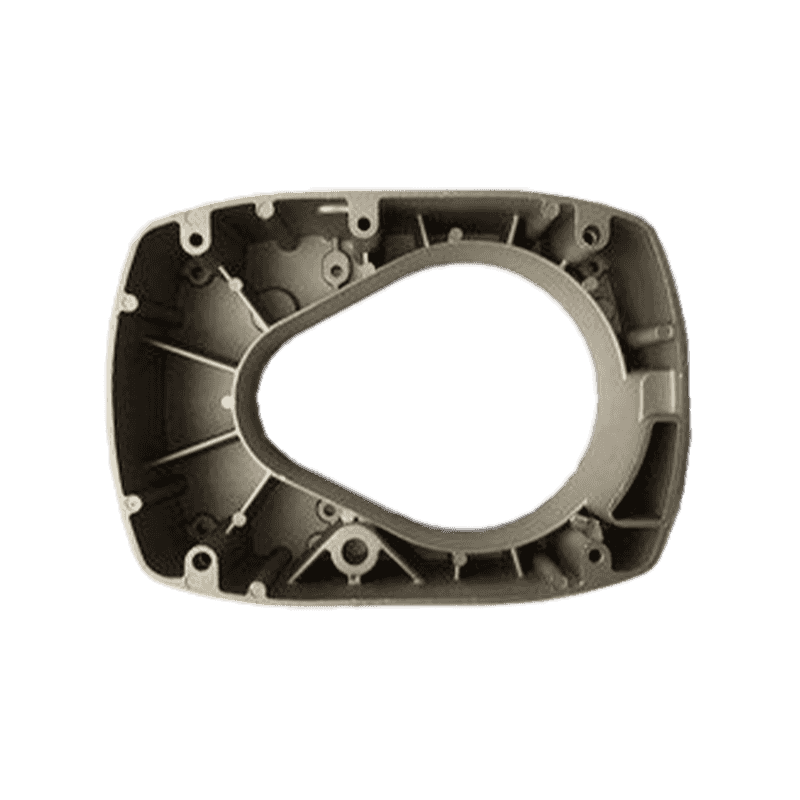

Ang mga diskarte sa disenyo ay may pangunahing papel sa pagtukoy kung zinc alloy die-cast na mga bahagi maaaring mapanatili ang mataas na load nang mapagkakatiwalaan. Ang mga inhinyero ay madalas na nakatuon sa pare-parehong kapal ng pader upang maiwasan ang mga panloob na konsentrasyon ng stress na maaaring magpahina sa bahagi kapag inilapat ang mga panlabas na puwersa. Ang mga wastong draft na anggulo at rib placement ay karaniwang mga elemento ng disenyo ng istruktura na ginagamit upang mapahusay ang pamamahagi ng mga mekanikal na karga. Sa pamamagitan ng paghubog sa panloob na geometry ng bahagi, maaaring bawasan ng mga taga-disenyo ang naisalokal na pagpapapangit at mapanatili ang pangkalahatang hugis sa ilalim ng mga puwersang compressive o torsional. Bukod pa rito, ang paggamit ng mga fillet sa mga transition sa pagitan ng mga ibabaw ay nakakatulong na bawasan ang pagtindi ng stress, na kung hindi man ay maaaring magdulot ng maagang pagkapagod ng materyal sa mga high-load na application.

| Tampok ng Disenyo | Kontribusyon sa Katatagan |

|---|---|

| Unipormeng kapal ng pader | Binabawasan ang localized na stress buildup |

| Mga paglipat ng fillet | Binabawasan ang mga biglaang konsentrasyon ng stress |

| Mga tadyang pampalakas | Nagpapabuti ng tigas at pamamahagi ng pagkarga |

| Mga na-optimize na anggulo ng draft | Sinusuportahan ang dimensional na katumpakan sa panahon ng produksyon |

Katumpakan ng Paggawa at Ang Impluwensiya Nito sa Kapasidad ng Pag-load

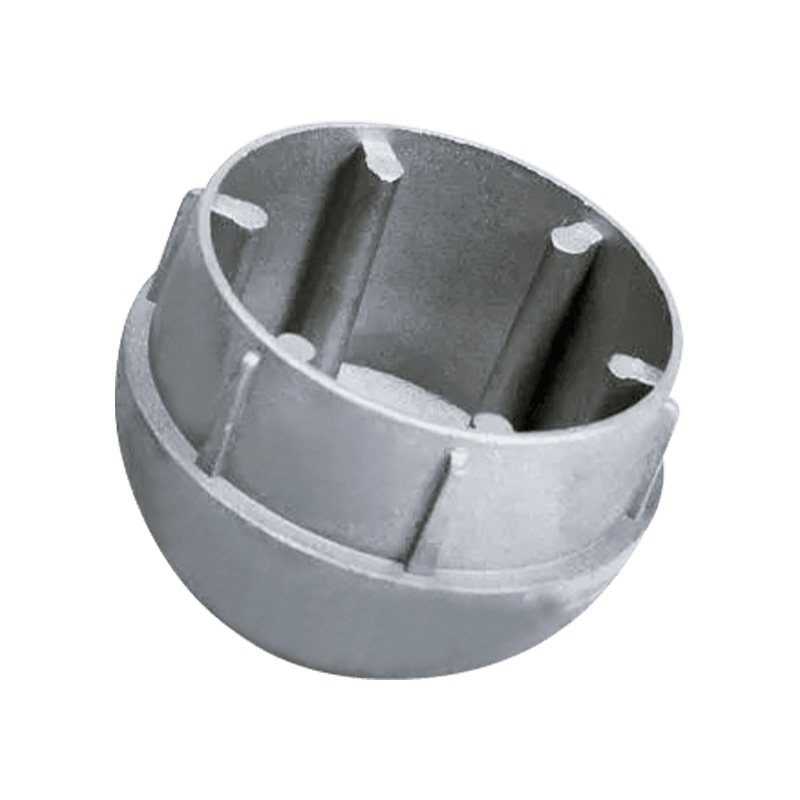

Ang mismong proseso ng die-casting ay nakakatulong nang malaki sa kakayahan ng mga bahagi ng zinc alloy na mapanatili ang katatagan sa ilalim ng mataas na pagkarga. Ang high-pressure na die-casting ay nakakamit ng mga siksik na istruktura ng materyal na may kaunting porosity, na nagpapabuti sa pangkalahatang tibay. Ang pinababang porosity ay mahalaga dahil ang mga panloob na void ay maaaring ikompromiso ang integridad ng istruktura kapag inilapat ang mabibigat na puwersa. Ang pagkakapare-pareho ng ibabaw na nilikha sa panahon ng die-casting ay higit na nagpapahusay sa pagganap ng pagkarga sa pamamagitan ng pagtiyak ng mga predictable na daanan ng stress kasama ang materyal. Ang katumpakan ng modernong die-casting na kagamitan ay nagbibigay-daan para sa mahigpit na kinokontrol na mga resulta ng dimensyon, na nagbibigay-daan sa mga bahagi na magkasya nang tumpak sa mga mechanical assemblies kung saan ang katatagan ay nakasalalay sa wastong pagkakahanay.

Thermal Behavior at ang Papel Nito sa Structural Stability

Ang mga thermal na katangian ay partikular na mahalaga para sa mga zinc alloy na ginagamit sa mga automotive na kapaligiran kung saan ang mga temperatura ay maaaring mag-iba nang malaki. Ang mga zinc alloy ay nagpapakita ng kinokontrol na thermal expansion, na tumutulong na mapanatili ang dimensional na katatagan kapag nalantad sa mataas na temperatura. Ang pare-parehong pag-uugali ng pagpapalawak ay binabawasan ang panganib ng pagbaluktot na maaaring mangyari sa ilalim ng pinagsamang thermal at mechanical load. Gayunpaman, dapat pa ring isaalang-alang ng mga taga-disenyo ang mga limitasyon sa itaas na temperatura ng mga zinc alloy upang matiyak na hindi maaapektuhan ang pagiging maaasahan ng istruktura sa panahon ng matagal na pagkakalantad sa init ng makina o mga sistema ng pagpepreno. Sa pamamagitan ng pagsasaayos ng komposisyon ng haluang metal at mga diskarte sa paglamig, maaaring suportahan ng mga tagagawa ang mas mahusay na thermal endurance sa mga high-load na automotive application.

| Thermal Factor | Epekto sa Katatagan |

|---|---|

| Kinokontrol na pagpapalawak | Pinapanatili ang geometry sa ilalim ng pagbabagu-bago ng temperatura |

| Thermal conductivity | Sinusuportahan ang balanseng pag-aalis ng init |

| Mga pagsasaayos ng komposisyon ng haluang metal | Nagpapabuti ng pagtugon sa mga pag-load na may mataas na temperatura |

| Rate ng paglamig sa panahon ng paghahagis | Nakakaimpluwensya sa istraktura at tibay ng butil |

Mechanical Performance sa Real-World Automotive Applications

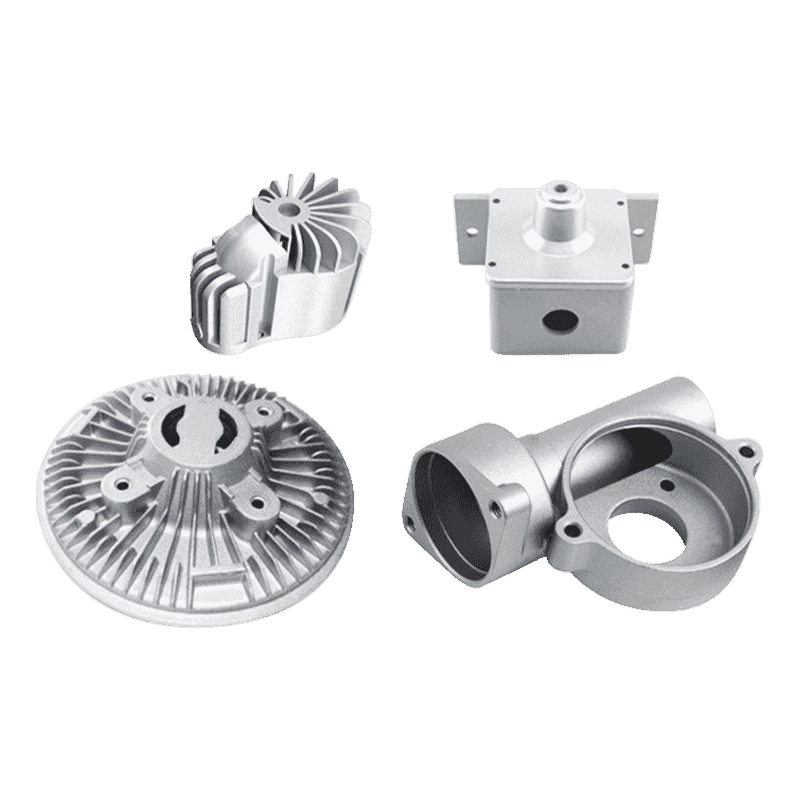

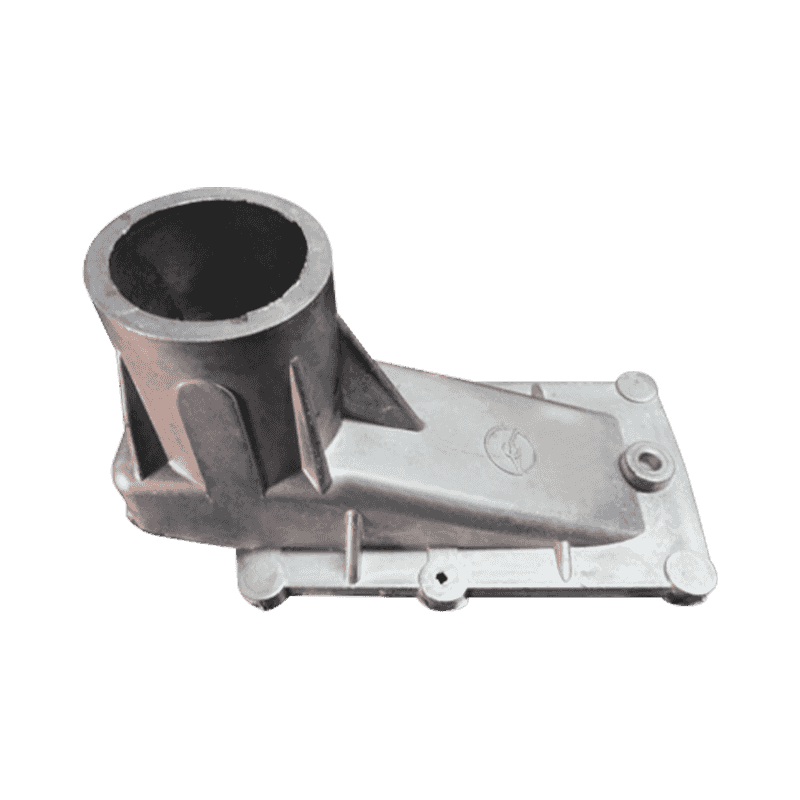

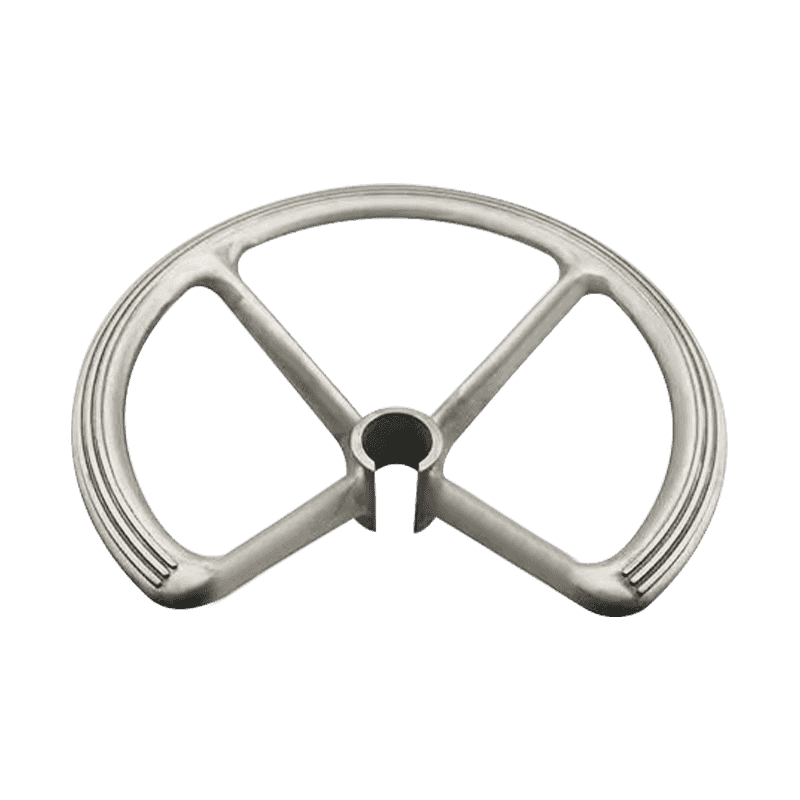

Ang mga bahagi ng sasakyan na gawa sa zinc alloy ay kadalasang ginagamit sa mga mekanismo na nakakaranas ng tuluy-tuloy o pasulput-sulpot na pag-load, tulad ng mga bracket, housing, gears, at interior structural component. Ang kanilang mekanikal na pagganap sa ilalim ng mataas na pagkarga ay kadalasang nakadepende sa kung paano nakikipag-ugnayan ang bahagi sa mga nakapaligid na bahagi at kung paano ipinapadala ang mga puwersa sa buong pagpupulong. Ang katigasan ng mga bahagi ng zinc alloy ay nagbibigay-daan sa kanila na mapanatili ang hugis kapag nakakonekta sa gumagalaw o nanginginig na mga istraktura. Sa mga braking system o mga assembling na nauugnay sa suspensyon, ang mga bahagi ng zinc alloy ay maaaring suportahan ang hindi nagbabagong kondisyon ng pagkarga hangga't nananatili ang mga ito sa loob ng tinukoy na mga mekanikal na limitasyon. Ang kanilang kakayahang mapanatili ang katatagan nang walang labis na pagpapapangit ay nakakatulong sa pagiging maaasahan ng mga sistemang ito.

Paglaban sa Pagkapagod at Pangmatagalang Structural Behavior

Ang mga paulit-ulit na cycle ng paglo-load ay karaniwan sa paggamit ng sasakyan, na ginagawang isang mahalagang salik sa katatagan ng istruktura ang paglaban sa pagkapagod. Ang mga zinc alloy sa pangkalahatan ay nagpapakita ng matatag na pag-uugali ng pagkapagod kapag ginamit sa mga bahagi na idinisenyo na may naaangkop na mga geometries at mga kontrol sa pagmamanupaktura. Nakakatulong ang makinis na surface finish sa pamamagitan ng die-casting na mabawasan ang mga micro-stress point na maaaring humantong sa maagang pagkapagod. Bukod dito, ang mga pagbabago sa haluang metal tulad ng kinokontrol na dami ng aluminyo o tanso ay maaaring mapahusay ang paglaban sa pagkapagod. Ang patuloy na pagganap sa ilalim ng cyclic loading ay nakasalalay sa kakayahan ng bahagi na mapanatili ang microstructural consistency at labanan ang pagpapalaganap ng crack, na parehong nakakaimpluwensya sa pangmatagalang katatagan sa ilalim ng mga high-load na sitwasyon.

| Salik na Kaugnay ng Pagkapagod | Epekto sa Pangmatagalang Katatagan |

|---|---|

| Pagkakatugma ng microstructural | Tumutulong na labanan ang pagsisimula ng crack |

| Makinis na pagtatapos sa ibabaw | Binabawasan ang mga micro-stress point |

| Pagbabago ng haluang metal | Nagpapabuti ng paglaban sa pagkapagod |

| Dalas ng ikot ng pagkarga | Nakakaapekto sa pangmatagalang mekanikal na pag-uugali |

Mga Pamantayan sa Pagsubok na Tinitiyak ang Pagkakaaasahan ng Structural

Upang matukoy kung ang zinc alloy na die-cast na mga bahagi ng sasakyan ay maaaring mapanatili ang mataas na kondisyon ng pagkarga, ang mga tagagawa ay madalas na nagsasagawa ng mga standardized na pagsubok sa laboratoryo. Kasama sa mga pagsubok na ito ang mga tensile evaluation, compression test, impact resistance measurements, at fatigue cycle simulation. Ang data ng pagsubok ay tumutulong sa mga inhinyero na maunawaan kung paano kumikilos ang bahagi sa mga kinokontrol na kapaligiran na ginagaya ang mga real-world na automotive stress. Ang mga pamantayan sa sasakyan ay nangangailangan din ng mga pagsusuri sa katumpakan ng dimensyon at mga inspeksyon sa integridad ng ibabaw upang matiyak na walang mga panloob na void o mga depekto sa ibabaw na makakakompromiso sa pagganap ng paglo-load. Ang pare-parehong pagsubok ay nagpapabuti ng kumpiyansa sa katatagan ng mga bahagi ng zinc alloy na ginagamit sa mga kritikal na automotive assemblies.

Impluwensya ng Mga Kundisyon ng Pagpupulong at Pag-install

Kahit na ang mga die-cast na bahagi ng zinc alloy na may mahusay na disenyo ay maaaring makaranas ng pinababang katatagan kung ang mga kondisyon ng pagpupulong at pag-install ay hindi sumusunod sa mga inirerekomendang alituntunin. Ang maling pagkakahanay sa panahon ng pag-install ay maaaring lumikha ng hindi pantay na puwersa sa kabuuan ng bahagi, na humahantong sa mga konsentrasyon ng stress na nagpapababa sa pagiging maaasahan ng pagkarga. Ang wastong kontrol ng torque para sa mga fastener ay partikular na mahalaga dahil ang labis na paghigpit ay maaaring ma-deform ang bahagi, habang ang hindi sapat na paghigpit ay maaaring magdulot ng kawalang-tatag na nauugnay sa vibration. Kadalasang tinutukoy ng mga inhinyero ang mga parameter ng pagpupulong na nagsisigurong pantay-pantay ang pagkakabahagi ng load sa mga contact surface, na sumusuporta sa pangmatagalang katatagan ng bahagi ng zinc alloy sa panahon ng pagpapatakbo ng sasakyan.

Mga Paghahambing na Pagsasaalang-alang sa Iba Pang Mga Materyal na Automotive

Kapag sinusuri ang katatagan ng pagdadala ng pagkarga, ang mga zinc alloy ay kadalasang inihahambing sa mga materyales tulad ng aluminyo, bakal, o reinforced na plastik. Ang mga zinc alloy ay nag-aalok ng balanse ng lakas at katumpakan ng dimensional, na ginagawang angkop ang mga ito para sa mga bahagi na nangangailangan ng mga kumplikadong geometries na sinamahan ng katamtaman hanggang mataas na kapasidad ng pagkarga. Habang ang bakal ay nagbibigay ng mas mataas na mekanikal na lakas, ang mga zinc alloy ay nagbibigay-daan sa mas tumpak na paghubog at maaaring mag-alok ng mas mahusay na katatagan para sa mga masalimuot na bahagi. Kung ikukumpara sa aluminyo, ang mga haluang metal ng zinc sa pangkalahatan ay nagpapakita ng higit na higpit, na nag-aambag sa pagpapanatili ng anyo sa ilalim ng compression. Ang bawat materyal ay may mga tiyak na pakinabang depende sa istruktura na pangangailangan ng automotive application.

| materyal | Kamag-anak na Lakas | Dimensional Stability | Karaniwang Kaso ng Paggamit |

|---|---|---|---|

| Sink na haluang metal | Katamtaman-mataas | Consistent | Mga bracket, pabahay, panloob na istruktura |

| Aluminyo haluang metal | Katamtaman-mataas | Variable | Mga takip ng makina, magaan na mga bahagi |

| bakal | Mataas | Mataas | Mga frame, mga bahaging kritikal sa kaligtasan |

| Mga reinforced na plastik | Katamtaman | Nakadepende sa aplikasyon | Panloob na mga panel, gupitin |

Pag-optimize ng Materyal para sa Pinahusay na High-Load Stability

Ang patuloy na pagsasaliksik ng materyal ay patuloy na pinipino ang mga zinc alloy para sa pinabuting pag-uugali ng pagkarga. Ang mga pagsasaayos na pinaghalo ay nagbibigay-daan sa mga inhinyero na pahusayin ang mga katangian tulad ng tigas, lakas ng makunat, at paglaban sa init. Ang mga diskarte sa heat-treatment at binagong mga parameter ng die-casting ay maaaring higit na makaimpluwensya sa istraktura ng butil, na nagbibigay ng mas pare-pareho at matatag na panloob na komposisyon. Ang mga pagpapahusay na ito ay tumutulong sa mga bahagi ng zinc alloy na mapanatili ang pagiging maaasahan ng istruktura kahit na ang mga sistema ng automotive ay nag-evolve upang mangailangan ng mas mataas na mekanikal na pagganap mula sa mas maliit o mas compact na mga bahagi. Sa pamamagitan ng pag-optimize sa komposisyon ng haluang metal at mga kundisyon sa pagpoproseso, nagsusumikap ang mga tagagawa na makamit ang maaasahang gawi sa istruktura sa ilalim ng hinihingi na mga pagkarga.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.