Ang disenyo ba ng zinc alloy die-cast na mga bahagi ng auto ay nagsasagawa ng magaan na pagsasaalang-alang?

19-11-2025Ang papel ng magaan na pagsasaalang-alang sa zinc alloy die-cast na mga bahagi ng auto

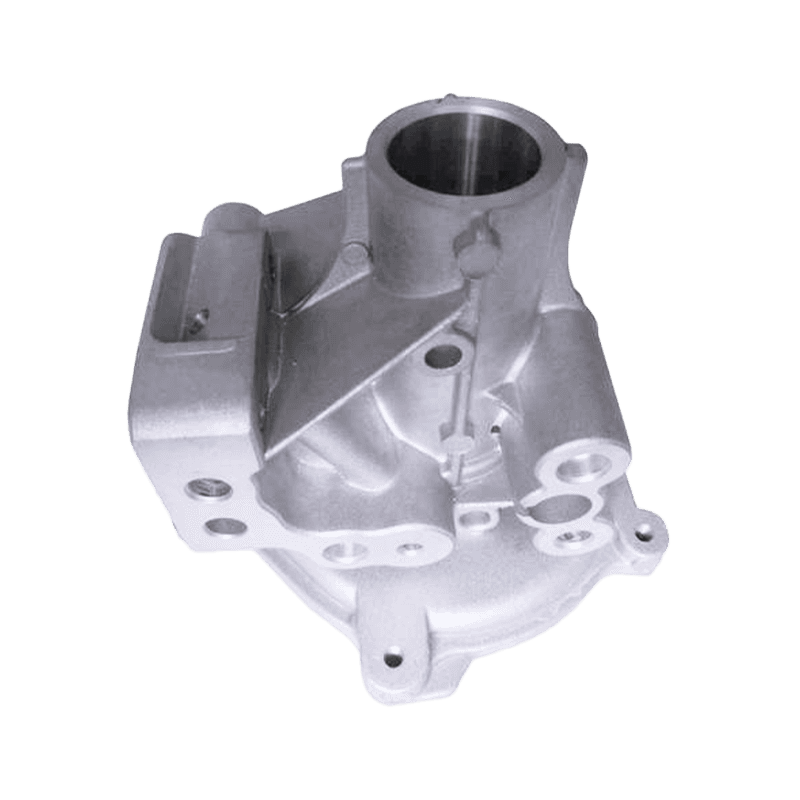

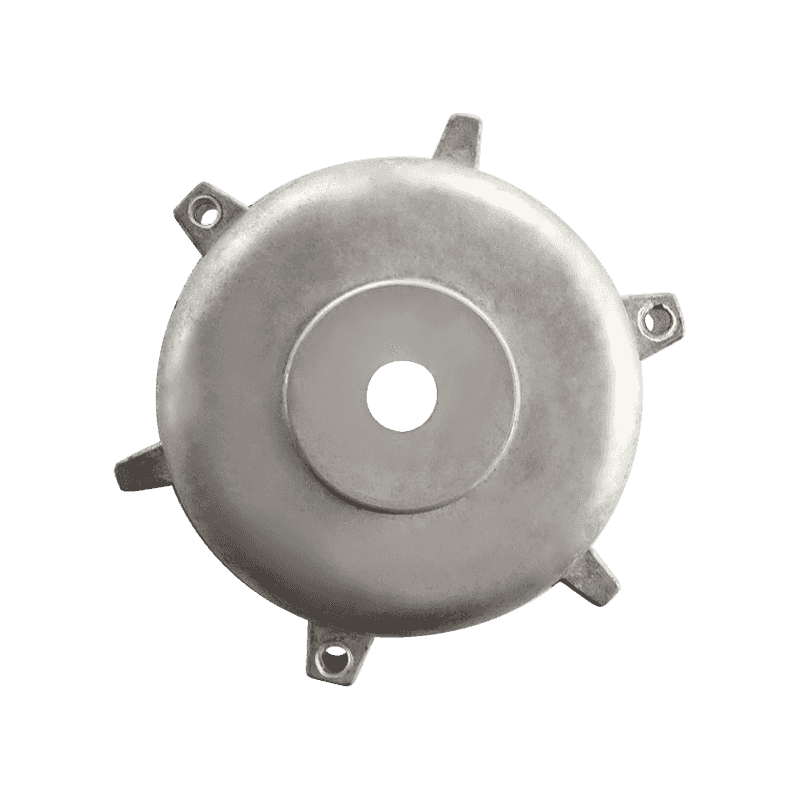

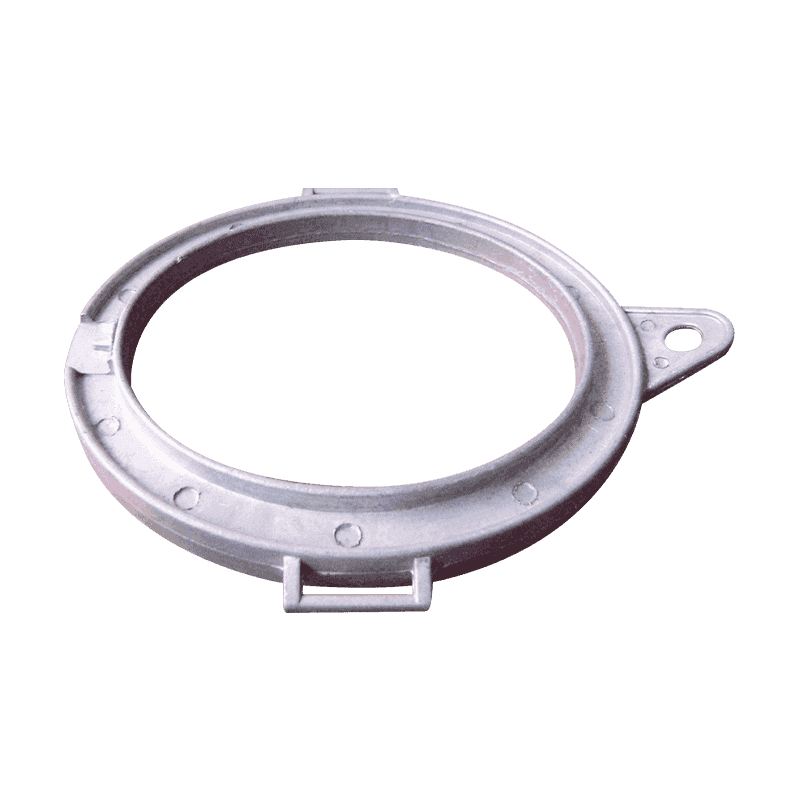

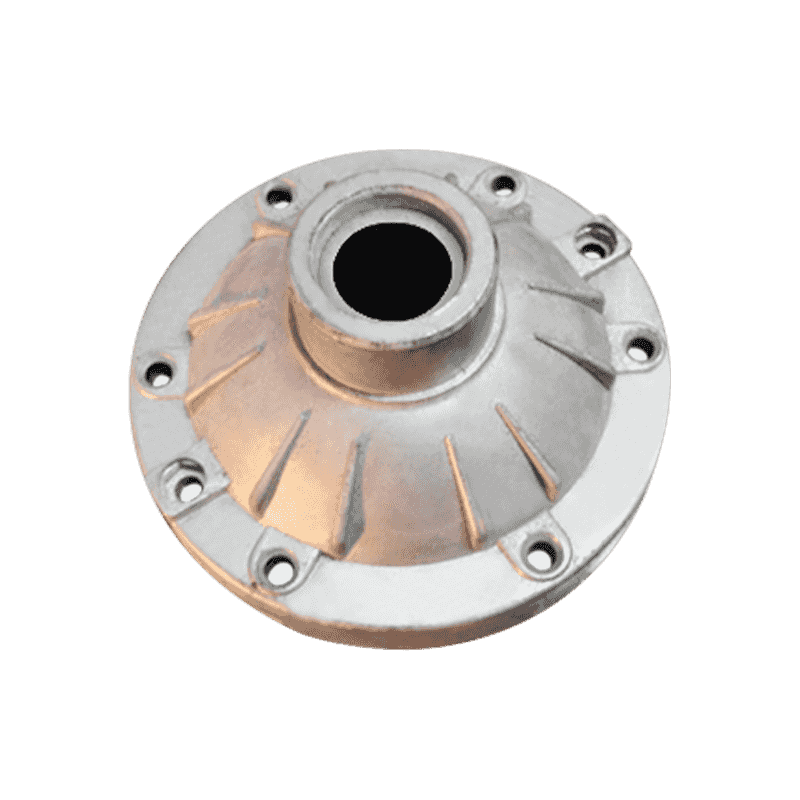

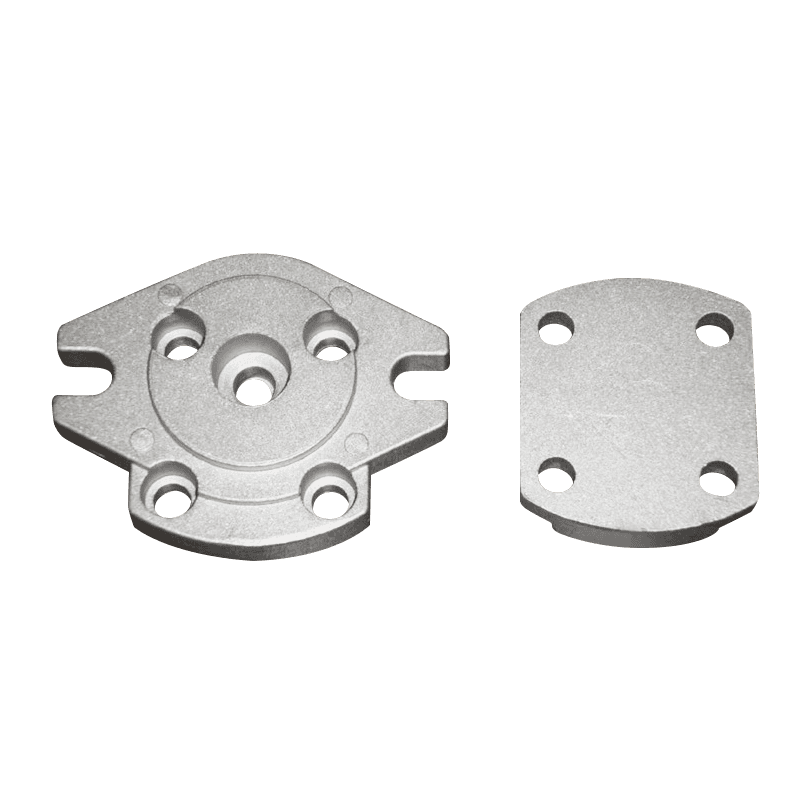

Ang magaan na disenyo ay naging isang mahalagang direksyon sa pagbuo ng mga sangkap ng automotiko, at Zinc Alloy Die-Cast Parts ay walang pagbubukod. Habang ang mga tagagawa ng sasakyan ay naghahanap ng mga paraan upang mabawasan ang pangkalahatang masa habang pinapanatili ang katatagan at pag -andar, ang mga haluang metal na zinc ay nag -aalok ng isang balanse ng lakas, formability, at dimensional na katumpakan. Ang kanilang disenyo ay lalong nagsasama ng mga diskarte sa pagbabawas ng timbang na nakahanay sa mas malawak na mga layunin ng industriya tulad ng pinabuting kahusayan ng gasolina, nabawasan ang mga paglabas, at pinahusay na pagganap ng istruktura. Ang pagsasama ng mga magaan na prinsipyo sa mga yugto ng maagang disenyo ay tumutulong sa mga tagagawa na lumikha ng mga sangkap na epektibong gumanap nang walang kinakailangang paggamit ng materyal.

Mga katangian ng materyal ng mga haluang metal na zinc na sumusuporta sa magaan na disenyo

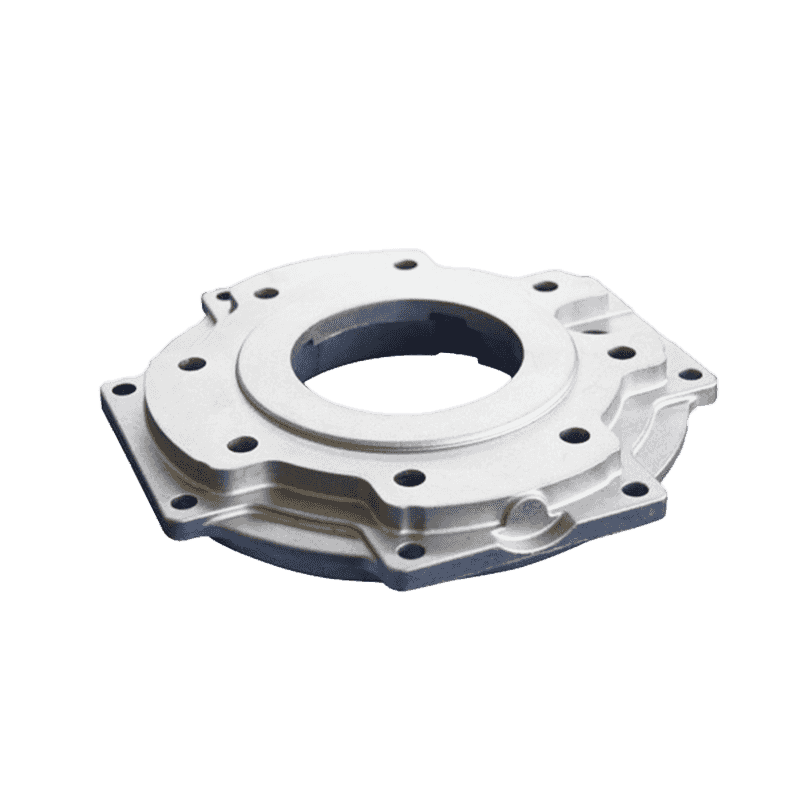

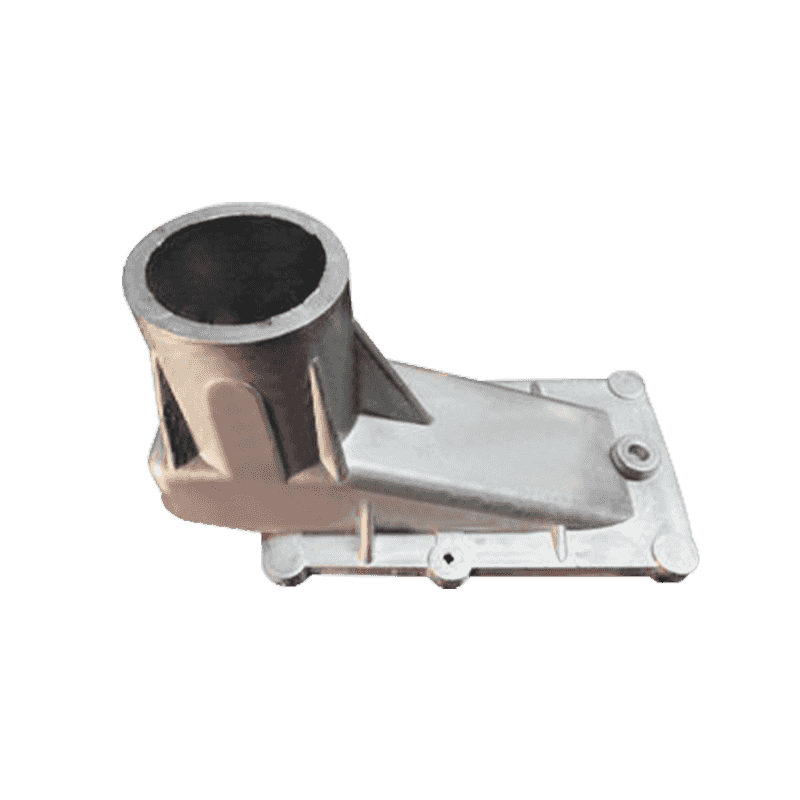

Ang mga haluang metal na zinc ay nagtataglay ng mga tiyak na katangian na nag-aambag sa magaan na nakatuon sa engineering. Ang kanilang density ay mas mataas kaysa sa aluminyo ngunit mas mababa kaysa sa ilang mga haluang metal na bakal, na nagpapahintulot sa kanila na mailapat sa mga bahagi kung saan ang mga compact form at mataas na detalye ng kawastuhan ay nauna. Ang kakayahang makagawa ng mga manipis na may pader na istraktura sa pamamagitan ng high-pressure die casting ay nangangahulugang ang mga taga-disenyo ay maaaring mabawasan ang masa nang hindi nakompromiso ang integridad ng istruktura. Ang mga haluang metal na zinc ay nagpapakita rin ng mahusay na paglaban sa epekto at pagganap ng pagsusuot, na nagbibigay -daan sa mga kritikal na sangkap ng automotiko na na -optimize sa laki. Bilang karagdagan, ang kakayahang bumuo ng mga kumplikadong geometry sa pamamagitan ng die casting ay binabawasan ang pangangailangan para sa mas malaki o mas makapal na mga seksyon na tradisyonal na ginagamit para sa pampalakas.

Pagsasama ng magaan na mga diskarte sa engineering engineering

Ang mga koponan ng disenyo ay nagsasama ng mga magaan na prinsipyo sa pamamagitan ng pagtiyak na ang materyal ay ipinamamahagi nang matalinong sa buong bahagi. Ang mga tool sa simulation ng istruktura ay tumutulong sa pag-aralan ang mga landas ng pag-load, kilalanin ang mga rehiyon ng mababang-stress, at pinuhin ang geometry ng sangkap para sa nabawasan na masa. Ang mga istruktura ng ribbing, guwang na mga seksyon, at mga layout na na-optimize ng topology ay karaniwang ginagamit na mga diskarte. Sinusuportahan ng mga kakayahan ng die-casting ng Zinc Alloy ang mga pamamaraan ng disenyo na ito dahil pinapayagan nila ang mga taga-disenyo na lumikha ng detalyadong panloob na mga hugis o manipis na mga seksyon sa isang solong pag-ikot ng paghubog. Ang ganitong mga pamamaraang makakatulong na mabawasan ang hindi kinakailangang kapal habang pinapanatili ang pagiging maaasahan ng bahagi sa panahon ng pangmatagalang paggamit ng automotiko.

Karaniwang magaan ang mga diskarte sa disenyo para sa mga bahagi ng zinc alloy auto

Nasa ibaba ang isang talahanayan na nagbubuod ng mga tipikal na diskarte na ginamit sa panahon ng magaan na proseso ng pag -optimize.

| Diskarte sa disenyo | Paglalarawan |

|---|---|

| Manipis na may pader na paghahagis | Pagbabawas ng kapal ng seksyon sa pamamagitan ng kinokontrol na daloy ng matunaw at disenyo ng tooling. |

| Pag -optimize ng topology | Pag-alis ng mga materyales na may mababang stress habang pinapanatili ang pagganap ng istruktura. |

| Rib Reinforcement | Pagdaragdag ng mga buto -buto sa mga napiling lugar sa halip na madagdagan ang pangkalahatang kapal ng pader. |

| Guwang o semi-hollow form | Gamit ang mga panloob na lukab upang mabawasan ang masa habang pinapanatili ang higpit. |

| Bahagi ng pagsasama | Ang pagdidisenyo ng mga sangkap na multi-function upang mabawasan ang bilang ng mga magkahiwalay na bahagi. |

Epekto ng magaan na disenyo sa kahusayan ng gasolina at paglabas

Ang pagbabawas ng masa ng mga sangkap ng automotiko ay nag -aambag sa pinabuting paggamit ng gasolina at ibinaba ang mga paglabas. Habang ang mga makina ay nangangailangan ng mas kaunting enerhiya upang ilipat ang isang mas magaan na sasakyan, ang pagtaas ng kahusayan sa pagpapatakbo. Bagaman ang mga haluang metal na zinc ay hindi ang magaan na materyal na magagamit, ang kanilang kakayahang bumuo ng compact, na -optimize na mga hugis ay nagbibigay -daan sa kanila upang palitan ang mas mabibigat na mga bahagi ng bakal. Kapag isinama sa iba't ibang mga asembleya tulad ng mga sangkap ng pinto, bracket, housings, at mga istruktura ng suporta sa loob, ang mga pagbawas ng masa na ito ay naipon. Makakatulong ito sa mga tagagawa ng sasakyan na matugunan ang mas mahigpit na mga pamantayan sa kapaligiran at mga inaasahan sa pagganap nang walang malaking sukat na muling pagdisenyo ng arkitektura ng sasakyan.

Ang kahalagahan ng dimensional na katumpakan sa pagsuporta sa magaan na mga layunin

Ang Zinc Alloy Die Casting ay nagbibigay ng mahigpit na dimensional na kawastuhan, na nakikinabang sa magaan na engineering dahil pinapayagan nito ang paggamit ng mas maliit na pagpaparaya at binabawasan ang pangangailangan para sa dagdag na pampalakas. Kapag ang mga bahagi ay nagpapanatili ng pare -pareho na pagkakapareho ng istruktura, ang mas payat na mga pader ay maaaring maipatupad nang ligtas. Ang katumpakan na ito ay binabawasan din ang pangalawang proseso ng machining, na sumusuporta sa layunin ng pagliit ng basurang materyal. Ang mga aplikasyon ng automotiko ay madalas na nangangailangan ng mataas na akma na kawastuhan sa pagitan ng mga magkakaugnay na sangkap, at ang katumpakan ng paghahagis ng Zinc Alloy ay nagsisiguro na ang mga magaan na disenyo ay hindi nakompromiso ang pagkakahanay o kalidad ng pagpupulong.

Ang mga pagsasaalang-alang sa pagganap ng mekanikal sa mga bahagi ng nabawasan na masa

Habang ang magaan na disenyo ay mahalaga, ang pagganap ng mekanikal ay nananatiling isang priyoridad. Ang mga bahagi ng haluang metal na zinc ay dapat mapanatili ang sapat na lakas, katatagan, at paglaban sa pagkapagod. Ang mga taga-disenyo ay madalas na gumagamit ng mga computational simulation upang mapatunayan kung ang nabawasan na mass geometry ay maaaring makatiis sa mga stress sa pagpapatakbo tulad ng panginginig ng boses, epekto, at pagkakaiba-iba ng thermal. Ang mga haluang metal na zinc ay nagpapakita ng pare -pareho na pagganap ng mekanikal dahil sa kanilang pantay na microstructure at kinokontrol na solidification sa die casting. Sinusuportahan ng pagiging maaasahan na ito ang paggamit ng magaan na geometry nang hindi pinatataas ang panganib ng pagkabigo sa katagalan. Ang mga inhinyero ay dapat balansehin ang pagbawas ng masa na may tibay at kaligtasan, na tinitiyak na hindi nakompromiso.

Ang mga mekanikal na katangian na nauugnay sa magaan na disenyo ng haluang metal na zinc

Ang talahanayan sa ibaba ay nagtatanghal ng mga karaniwang pagsasaalang -alang sa pagganap ng mekanikal kapag sinusuri ang magaan na pagiging posible.

| Ari -arian | Pag -uugnay ng Disenyo |

|---|---|

| Lakas ng makunat | Tinitiyak ang bahagi ay maaaring makatiis ng paghila ng mga puwersa kahit na may nabawasan na kapal. |

| Lakas ng ani | Natutukoy ang paglaban sa permanenteng pagpapapangit sa ilalim ng static load. |

| Pagod na pagganap | Mahalaga para sa mga bahagi na nakalantad sa paulit -ulit na mga siklo ng stress. |

| Epekto ng paglaban | Sinusuportahan ang tibay sa panahon ng biglaang mga mekanikal na shocks. |

| Magsuot ng paglaban | Tinitiyak ang kahabaan ng mga ibabaw na nakikipag -ugnay sa mga gumagalaw na sangkap. |

Ang papel ng disenyo ng tooling sa pagkamit ng magaan na istruktura

Ang disenyo ng tooling ay gumaganap ng isang mahalagang papel sa paggawa ng manipis at magaan na mga sangkap na haluang metal na haluang metal. Ang wastong control ng temperatura ng amag ay nagbibigay -daan sa matatag na daloy ng materyal, na tumutulong na punan ang makitid o detalyadong mga lukab. Ang tooling ay dapat mapaunlakan ang mga tampok tulad ng mga buto -buto, mga guwang na channel, o mga segment na hugis nang hindi nagiging sanhi ng mga depekto tulad ng malamig na pag -shut o hindi kumpletong pagpuno. Ang disenyo ng venting at gating ay nakakaimpluwensya sa kalidad ng mga seksyon na manipis na may pader. Dahil ang mga haluang metal na zinc ay nagpapatibay nang mabilis, ang mga tool ay dapat na inhinyero upang ma -optimize ang mga landas ng daloy at maiwasan ang napaaga na solidification sa mga kritikal na zone. Tinitiyak ng mataas na kalidad na tooling na ang magaan na disenyo ay maaaring maayos sa sukat.

Mga pagsasaalang -alang sa pamamahala ng thermal sa magaan na mga sangkap ng zinc

Ang pagpapalawak ng thermal at pagwawaldas ng init ay dapat isaalang -alang kapag nagdidisenyo ng magaan na mga bahagi ng haluang metal na zinc. Ang mga pagbabago sa temperatura sa panahon ng operasyon ng sasakyan ay maaaring makaimpluwensya sa dimensional na katatagan, lalo na sa mga manipis na may pader na istraktura. Sinusuri ng mga taga -disenyo ang pamamahagi ng thermal load sa loob ng bahagi at isaalang -alang ang mga karagdagang suporta sa istruktura kung saan maaaring mangyari ang konsentrasyon ng init. Dahil ang mga haluang metal na zinc ay nagsasagawa ng init nang mas epektibo kaysa sa iba pang mga materyales, maaari silang hugis upang mapadali ang kinokontrol na pagwawaldas. Ang katangian na ito ay sumusuporta sa pagsasama ng mga magaan na istruktura habang pinapanatili ang pagiging maaasahan ng pagpapatakbo sa iba't ibang mga kapaligiran ng automotiko.

Bahagi ng pagsasama bilang isang lightweighting na pamamaraan

Pinapayagan ng bahagi ng pagsasama ang maraming mga sangkap na mabuo sa isang solong bahagi ng die-cast. Sa pamamagitan ng pagsasama ng mga pag -andar na dati nang kumalat sa maraming mga piraso, ang pangkalahatang timbang ng sasakyan ay maaaring mabawasan. Ang mga pinagsama -samang bahagi ay nag -aalis ng mga pangkabit na hardware tulad ng mga bolts o bracket, na karagdagang bumababa ng masa. Ang katumpakan ng paghahagis ng Zinc Alloy ay nakakatulong na matiyak na ang mga kumplikadong mga hugis ng multi-functional ay maaaring mabuo nang tumpak. Ang pamamaraang ito ay pinapadali din ang pagpupulong, kahusayan sa pagpapanatili ng pagpapabuti, at binabawasan ang bilang ng mga pagsali sa mga puntos na maaaring magpakilala ng mga konsentrasyon ng stress. Ang pagsasama -sama ay nakahanay sa magaan na mga prinsipyo sa pamamagitan ng pag -optimize ng paggamit ng materyal sa buong mga asembleya.

Ang kahusayan sa pagmamanupaktura at nabawasan ang basurang materyal sa magaan na disenyo

Ang Zinc Alloy Die Casting ay binabawasan ang materyal na basura sa pamamagitan ng paggamit ng malapit-net-hugis na katha, na kapaki-pakinabang para sa paggawa ng magaan na nakatuon sa paggawa. Kapag ang mga bahagi ay dinisenyo na may kaunting labis na materyal, mas kaunting mga hakbang sa machining ang kinakailangan, pag -iingat ng parehong materyal at enerhiya. Ang mga tagagawa ay maaaring higit pang ma -optimize ang mga sistema ng gating at i -recycle ang labis na haluang metal na zinc. Sinusuportahan nito ang napapanatiling mga proseso ng produksyon at nakahanay sa mga pagsisikap sa industriya upang mabawasan ang epekto sa kapaligiran. Ang mahusay na paggamit ng materyal ay tumutulong na palakasin ang layunin ng pagdidisenyo ng mas magaan na mga sangkap nang walang kinakailangang pagkonsumo ng mga mapagkukunan.

Sinusuri ang magaan na pagganap sa pamamagitan ng pagsubok at pagpapatunay

Tinitiyak ng pagsubok na ang magaan na mga bahagi ng zinc alloy na mga sangkap ng automotiko ay nakakatugon sa tibay at pamantayan sa kaligtasan. Kasama sa mga pamamaraan ng pagpapatunay ang pagsubok sa tensile, pagsusuri ng epekto, pagtatasa ng pagkapagod, at pagsusuri ng thermal cycling. Sinusubaybayan ng mga inhinyero ang mga pattern ng pagpapapangit, mga tugon ng stress, at pag-uugali ng pagpapalaganap ng crack upang matukoy kung ang disenyo ng nabawasan na masa ay gumaganap nang sapat sa mga kondisyon ng serbisyo. Ang mga dimensional na inspeksyon ay isinasagawa upang kumpirmahin na ang mga bahagi ng die-cast ay tumutugma sa mga pagtutukoy ng CAD at na ang mga manipis na seksyon ay hindi nag-warp sa panahon ng paglamig. Ang kumbinasyon ng pisikal na pagsubok at kunwa ay lumilikha ng isang maaasahang balangkas ng pag -verify.

Disenyo ng pakikipagtulungan sa pagitan ng mga eksperto sa materyal at mga inhinyero ng automotiko

Ang mabisang magaan na pag -unlad ay nakasalalay sa kooperasyon sa iba't ibang mga koponan sa engineering. Ang mga espesyalista sa materyal ay nagbibigay ng pananaw sa pagganap ng haluang metal na haluang metal, habang binibigyang kahulugan ng mga inhinyero ng istruktura ang mga kinakailangan sa pag -load. Sinusuri ng mga inhinyero ng pagmamanupaktura kung ang manipis na may pader o detalyadong mga tampok ay maaaring palagiang itapon sa paggawa. Ang maagang pakikipagtulungan ay binabawasan ang posibilidad ng hindi makatotohanang mga inaasahan sa disenyo at tinitiyak na ang mga diskarte sa pagbabawas ng timbang ay nakahanay sa mga praktikal na kakayahan sa pagmamanupaktura. Ang nasabing pakikipagtulungan ay nagpapalakas sa pagsasama ng mga magaan na layunin sa loob ng mga siklo ng pag -unlad ng automotiko at humahantong sa mga sangkap na kapwa mahusay at maaasahan.

Hinaharap na mga uso sa magaan na mga bahagi ng zinc alloy automotive

Ang mga pagsulong sa hinaharap ay nakatuon sa pagpapabuti ng mga form na haluang metal na haluang metal, pagpapahusay ng katumpakan sa pagproseso ng die-cast, at pagbuo ng mas advanced na mga tool ng simulation para sa pagbawas ng masa. Ang mga pagpapabuti ng haluang metal ay maaaring mag -alok ng pagtaas ng lakas o mas mahusay na katatagan ng thermal, na nagpapahintulot sa mga mas payat na dingding nang hindi sinasakripisyo ang pagganap. Ang automation sa die casting ay makakatulong na makamit ang pare-pareho ang kalidad sa magaan na geometry, habang ang pagsasama ng multi-axis machining ay maaaring pinuhin ang kawastuhan sa pagproseso ng post. Habang ang mga tagagawa ng automotiko ay patuloy na binabawasan ang masa ng sasakyan upang matugunan ang mga regulasyon sa kapaligiran, ang mga bahagi ng zinc alloy die-cast ay malamang na maglaro ng isang mas mahalagang papel dahil sa kanilang kakayahang umangkop at katumpakan.

Interesado ka ba sa aming mga produkto

Iwanan ang iyong pangalan at email address upang makuha agad ang aming mga presyo at mga detalye.